The aviation industry is one of the branches with the highest growth during the last years. Lightweight design and the use of lightweight materials such as carbon fiber reinforced plastics are important key aspects for meeting the rising need for fuel-efficient civil aircraft in the future.

For the cost-efficient and lead-time-related production of aircraft structures or components the development of innovative manufacturing technologies is necessary.

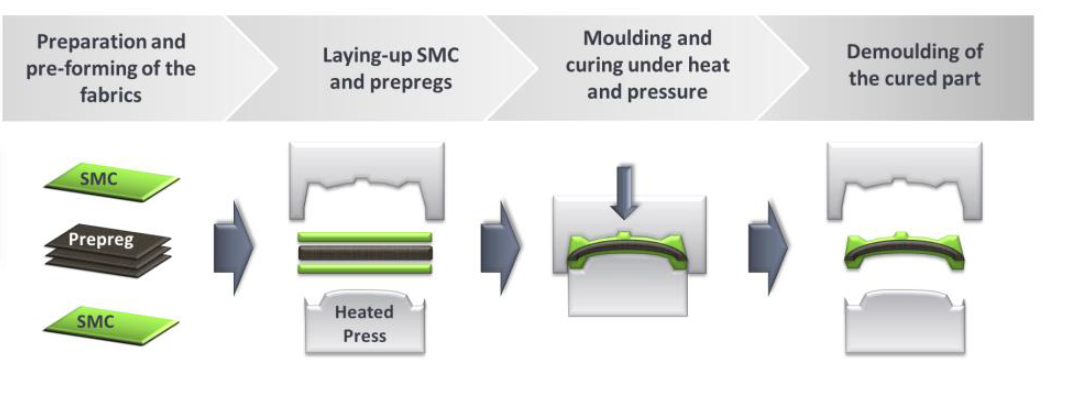

In this context the combination of pre-impregnated continuous fiber reinforcements and sheet molding compounds reinforced by long fibers in a one-shot compression process is really promising.

By using this hybrid material and this process technology functional and lightweight composite components can be realized in a cost-saving way and with short lead times. The direct implementation of metal components such as inserts, sleeves and plates promises further functional integration.

Polynt Composites has invested many efforts in research and development for new class of thermoset reinforced materials to react to the increasing aircraft market requests. In particular it has been launched a new range of SMC for aircraft industries in its German plant in Miehlen (near Frankfurt) such as:

- HUP 27: The SMC described by HUP 27 is developed for the fire containment requirements for cargo areas and fulfills the FAR requirements according FAR 25 App. F, Part I + V and the AITM 3.005.

- HUP 63: The SMC described by HUP 63 is developed for the fire containment requirements for cabin and interiors and fulfills the FAR requirements according FAR 25 App. F, Part I + V and the AITM 3.005.

Both SMC can be co-molded with carbon fiber reinforcement (fabrics or unidirectional) impregnated with the same thermosetting resins in order to give the same continuity on the organic phase.

Product innovation is important for Polynt Composites business and it is the reason why the company constantly works with customers to create solutions.

Polynt Composites Customer Service and Technical Service teams are appreciated for their customer focus, offering the best service even after its products have left manufacturing.