AKI-Lock ® è la nuova tecnologia di incollaggio sviluppata da Polyplastics Co. Ltd., fornitore globale di termoplastiche tecniche.

Si tratta di una tecnica di incollaggio innovativa, diversa dai metodi di giunzione tradizionali che apre le porte a un’ampia gamma di possibilità di sviluppo di nuovi prodotti. La nuova tecnologia AKI-Lock ® può essere utilizzata tra materiali diversi per i quali l’incollaggio risultava difficile.

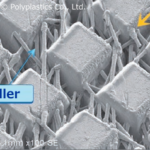

La tecnologia AKI-Lock ® utilizza le fibre di vetro presenti nei materiali compositi fibrorinforzati come ancoraggio fisico tra i substrati. Le fibre di vetro vengono denudate dalla resina tramite l’irradiazione laser secondo uno schema a griglia. È quindi possibile ottenere legami forti tra i due substrati versando la resina da incollare su questi ancoraggi. Poiché il legame è formato da ancoraggi fisici, non vi è alcun limite di tempo dal trattamento laser fino all’incollaggio. Inoltre, non è necessario il mascheramento delle porzioni dato che è possibile identificare aree di trattamento specifiche.

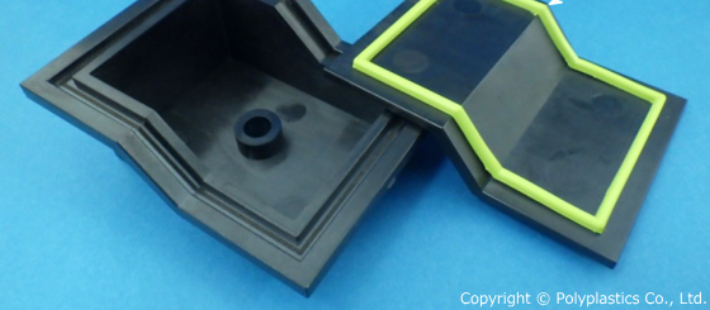

La tecnologia qui descritta può essere utilizzata per conferire proprietà multiple a un componente. Ad esempio, anche quando si installa un O-ring (nello di elastomero, a sezione circolare usato come guarnizione meccanica o sigillo) in una forma complessa, difficile da eseguire manualmente, è possibile utilizzare la doppia modanatura con AKI-Lock ® per fissarlo l’O-ring. In questo modo è possibile produrre un sigillo sicuro, anche con forme complesse.

Per concludere non è necessaria l’incisione della superficie per irruvidirla, e non vengono prodotti liquidi o materiali di scarto.

La tenuta è notevolmente migliorata grazie a tre fattori:

- l’effetto della resina che entra e riempie gli spazi tra le fibre di vetro

- la deformazione nelle scanalature del materiale primario a causa della forza di flusso di taglio del materiale secondario

- la contrazione dovuta dal restringimento dello stampo del materiale secondario

Grazie alla tecnologia AKI-Lock ®, il lavoro di assemblaggio e il numero di componenti vengono ridotti, abbassando così i costi complessivi. Il sistema di giunzione dell’azienda giapponese migliora l’impatto ambientale attraverso l’uso di processi a secco, inclusa l’eliminazione degli adesivi soddisfando in questo modo gli SDGs (Sustainable Development Goals).