Alexander Weis, Strategic Marketing Manager Adesivi EMEA, Huntsman Advanced Materials

ARALDITE® 2080 e ARALDITE® 2081 – adesivi acrilici a basso odore, non infiammabili, con prestazioni di incollaggio eccezionali, basso profilo di tossicità e che non richiedono l’utilizzo di primer

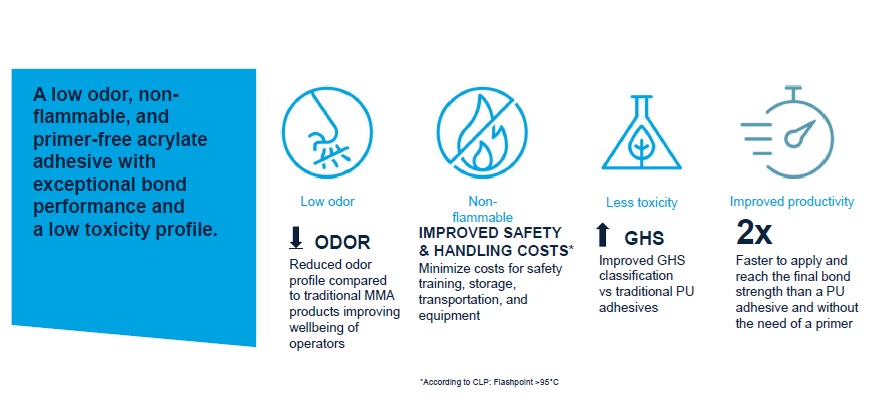

Gli adesivi acrilici ARALDITE® 2080 e ARALDITE® 2081 costituiscono una reale innovazione, essendo adesivi strutturali sviluppati per fornire un’elevata resistenza alla quale si abbinano contenuti importanti dal punto di vista della sostenibilità. A differenza dei prodotti tradizionali a base metil-metacrilato, secondo la legislazione CLP i nuovi adesivi ARALDITE® non sono classificati infiammabili. Il loro punto di infiammabilità >95°C permette un minor impatto ambientale e costi di utilizzo inferiori, riducendo esclusive misure di sicurezza, di trasporto e stoccaggio. Con questi adesivi numerose restrizioni, come il transito nei tunnel, vengono superate, consentendo ottimizzazione dei percorsi e quindi di riduzione di emissioni di CO2.

In Araldite® 2080 e 2081 si evidenziano miglioramenti anche secondo la classificazione GHS. Infatti non trattandosi di prodotti corrosivi, i pittogrammi riportati sulle etichette cambiano da segnale di “Pericolo” a segnale di “Attenzione”. A fronte di una minore esposizione al rischio, gli operatori potranno utilizzare i prodotti con maggiore libertà, evitando potenzialmente di indossare alcuni scomodi dispositivi di sicurezza. Questi vantaggi si riflettono anche nella percezione olfattiva dei nuovi prodotti, che risulta essere fino al 90% inferiore rispetto ai metil-metracrilati, rendendo l’ambiente di lavoro più sicuro e piacevole per chi lo vive tutti i giorni.

Da ultimo, nella maggior parte delle applicazioni, gli adesivi ARALDITE® 2080 e ARALDITE® 2081 richiedono una preparazione minima della superficie, fornendo prestazioni di adesione eccezionali su diversi substrati (plastica, compositi e metallo) insieme ad una rapida polimerizzazione a temperatura ambiente.

Sostenibilità “integrata” – ARALDITE® 2080 e ARALDITE® 2081 aiutano le imprese a raggiungere i propri obiettivi di sostenibilità

Gli adesivi ARALDITE® 2080 e ARALDITE® 2081 contribuiscono all’aumento della produttività ed alla riduzione delle emissioni di CO2. Il loro utilizzo supporta le imprese a ridurre i costi senza i compromessi, spesso associati agli adesivi tradizionali, come odore elevato, infiammabilità, profili tossicologici poco favorevoli, necessità di preparazione superficiale, energia per operare polimerizzazioni e/o post-indurimento a caldo.

Versatile e flessibile per applicazioni diversificate

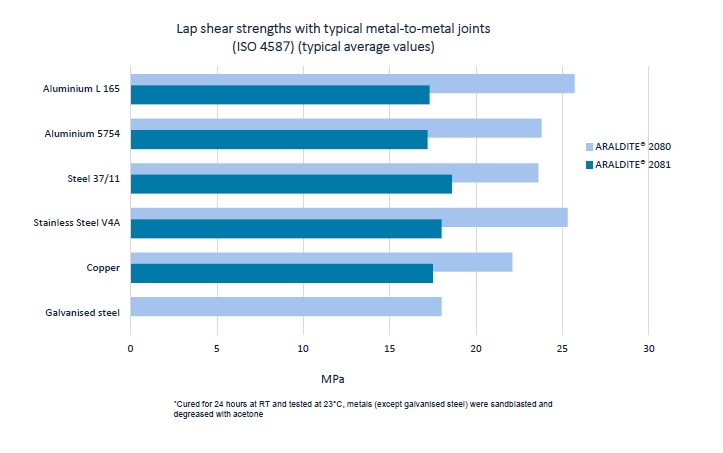

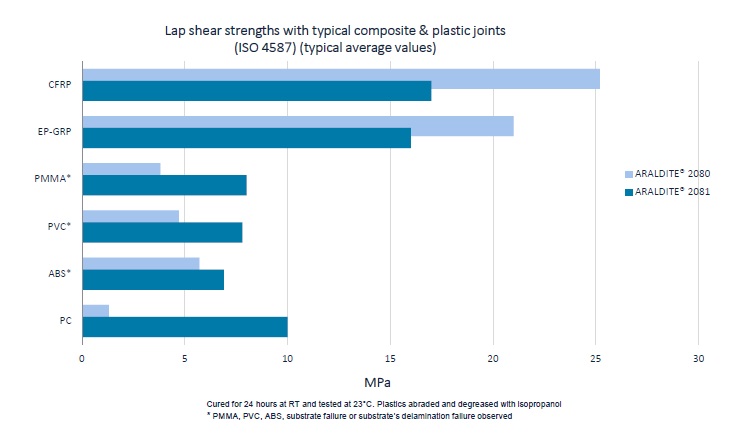

Oggi sono disponibili sul mercato due diversi prodotti tecnici: ARALDITE® 2080, progettato per l’incollaggio di compositi (GRP/CFRP) o metalli (alluminio + acciaio) e ARALDITE® 2081, indicato per l’incollaggio di tecnopolimeri (PMMA, PVC, PC, ABS).

Grazie a questa versatilità, copriamo una vasta gamma di substrati consentendo numerose applicazioni in vari settori. Gli incollaggi sono duraturi, elevata resistenza all’impatto e agli urti e con elasticità superiore al 50%. Gli incollaggi con ARALDITE® 2080 e ARALDITE® 2081 mostrano un’elevata prestazione nel cataplasma tests, rilevando più di 12 MPA (misurati dopo 7 giorni), una temperatura massima di esercizio continuo rispettivamente di 90°C (ARALDITE® 2080) e 70°C (ARALDITE® 2081), nonché elevate resistenze alla trazione > 25 MPA (ARALDITE ® 2080) e > 17 MPA (ARALDITE® 2081) ed un modulo pari a 1.200 MPa (ARALDITE® 2080) e 800 MPa (ARALDITE® 2081). I dati ottenuti nei test di resistenza al taglio per vari substrati come metallo, materiali compositi e plastica, sono riportati nelle tabelle sottostanti, a titolo di esempio per tipiche applicazioni di incollaggio.

Settori applicativi principali per gli adesivi ARALDITE® 2080 e ARALDITE® 2081

I vantaggi descritti per i nuovi adesivi trovano il miglior utilizzo negli incollaggi del settore dei trasporti: ad esempio nella produzione di autobus, autocarri e rimorchi, del settore ferroviario e della nautica.

Riteniamo che ci sia un elevato potenziale anche nelle applicazioni industriali, dove le attività di incollaggio spaziano dalle finiture ai profili, infissi, fino all’incollaggio di parti in plastica per l’elettronica di largo consumo e negli elettrodomestici di piccole e medie dimensioni.

Maggiore innovazione all’orizzonte per Huntsman Advanced Materials

Il nostro team di innovazione e tecnologia sta attualmente concentrando i propri sforzi su ulteriori sviluppi e miglioramenti, con l’obiettivo di rendere i nostri adesivi ARALDITE® a basso odore e bassa tossicità, sempre più efficienti e disponibili su scala globale.

Stiamo sviluppando soluzioni per ridurre i rifiuti in plastica che derivano dagli imballaggi dei nostri adesivi. Stiamo studiando la possibilità di rimuovere agilmente l’incollaggio, in modo da facilitare operazioni di manutenzione e riciclo. Nei nostri impianti è già iniziato l’utilizzo di materie prime “bio-attributed” e lo studio sul riciclo dei materiali compositi in fibra di carbonio. Tutte queste attività sono chiaramente in linea con una strategia interna volta a sostituire materiali obsoleti ed inefficienti con materiali innovativi, per consentire ai nostri clienti di raggiungere a loro volta i propri obiettivi di sostenibilità.