Come riportato in alcune ottime reviews [1-3], le tecniche di fabbricazione di materiali compositi a matrice vetrosa e vetroceramica possono essere approssimativamente suddivise in processi che prevedono l’applicazione simultanea di alte temperature e pressioni e in processi meramente termici.

La scelta del processo dipende dal particolare accoppiamento tra vetro e rinforzo; in particolare, i trattamenti non devono degradare il rinforzo e/o l’interfaccia vetro/rinforzo, di vitale importanza per i meccanismi di tenacizzazione.

Trattamenti ad elevate temperature e pressioni

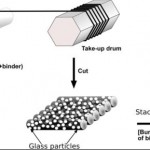

La maggior parte dei compositi a matrice vetrosa, utilizzati come componenti strutturali sottoposti a forti sollecitazioni, sono rinforzati con fibre e fabbricati secondo il processo di costruzione “unitape” [1-3]. Come mostrato in fig.1, le fibre sono passate attraverso una sospensione acquosa di polveri fini di vetro, contenente anche un legante. Una volta impregnate, le fibre vengono avvolte su un mandrino prismatico in modo da formare dei nastri con fibre parallele, successivamente tagliati e impilati. Gli strati vengono sovrapposti seguendo diverse orientazioni, prima di essere sottoposti a pressatura a caldo per formare il composito finale (il legante viene eliminato per decomposizione termica). Per favorire l’infiltrazione tra le fibre del vetro rammollito, al fine di ottenere una porosità residua inferiore al 2%, è necessario adottare un attento controllo del programma tempo-temperatura-pressione (tipicamente viene applicata una pressione di 10-20 MPa dopo che la temperatura ha raggiunto il punto di rammollimento del vetro).

Lo stampaggio a caldo può essere applicato anche in presenza di fibre in forma di tessuti; in questo caso i tessuti sono pressati a caldo dopo essere stati rivestiti con polveri di vetro. L’integrità della struttura bidimensionale dei tessuti facilita la realizzazione di componenti di forma complessa [3], rendendo possibile anche la fabbricazione “near net shape” [1]. La deposizione elettroforetica fornisce un metodo molto semplice ed efficace per infiltrare le fibre [1], soprattutto nel caso di tessuti di fibre metalliche [4,5]. I tessuti possono essere utilizzati anche dopo la deposizione preliminare di un film sottile, ottenuto via sol-gel, utile come strato di decoesione (volto a favorire debonding e pull-out), come riportato per tessuti in fibra di basalto rivestiti con TiO2 [6] ed incorporati in una matrice di vetro borosilicatico.

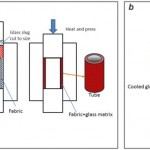

Le tecnologie di stampaggio per trasferimento di matrice e per iniezione, in analogia con compositi a matrice polimerica, rappresentano valide alternative alla pressatura a caldo [1,3]. La prima tecnica è indicata per la fabbricazione di componenti cavi, come tubazioni: le fibre, come mostrato in fig.2a, sono avvolte attorno ad un mandrino, a sua volta inserito in una cavità; una certa quantità di vetro fuso viene forzata a riempire gli spazi tra il mandrino e le pareti della cavità. È evidente che, per poter penetrare negli spazi tra le fibre, il vetro deve avere una viscosità molto bassa: le temperature di processo sono superiori a quelle richieste per la pressatura a caldo, con il rischio di degrado delle fibre e/o dell’interfaccia [3]. Lo stampaggio per iniezione può essere applicato a moulding compounds (“impasti da stampaggio”), costituiti da polveri di vetro, mescolate con fibre corte, iniettati ad alta temperatura nella cavità di uno stampo. Compositi unidirezionali, in forma di barre, possono essere prodotti anche mediante estrusione o pultrusione [1] (le fibre vengono fatte passare attraverso l’ugello di un crogiolo di platino riempito di vetro fuso, fig.2b). La degradazione della fibra e l’interazione fibra/matrice sono sfavoriti dalla rapida solidificazione della matrice vetrosa intorno alle fibre.

Sinterizzazione per flusso viscoso senza pressione applicata

La pressatura a freddo e la sinterizzazione per flusso viscoso sono processi molto meno costosi rispetto allo stampaggio a caldo e possono produrre compositi, rinforzati con particelle, ad alto grado di densificazione. Questo processo è consigliato soprattutto per matrici basate su vetri riciclati o su vetri derivanti da materiali di scarto [7].

È interessante notare come la sinterizzazione del vetro possa essere ottenuta a temperature molto inferiori rispetto a quelle applicate per i ceramici convenzionali. Infatti, la temperatura ottimale di sinterizzazione supera il punto di rammollimento dilatometrico di un vetro di circa 100-150 °C [8]. Per alcuni vetri riciclati, come i vetri dalla dismissione di tubi a raggi catodici, questa temperatura è dell’ordine di 600-650 °C [9], permettendo la realizzazione di compositi contenenti particelle di alluminio [10]. La temperatura di sinterizzazione è effettivamente sensibile alla quantità e alla morfologia dei rinforzi: infatti, inclusioni rigide forniscono un significativo aumento della viscosità apparente, con un notevole ritardo nella densificazione, soprattutto nel caso di particelle non equiassiche (monocristalli appiattiti, fibre corte) [11].

Processo sol-gel

Il processo sol-gel può essere utilizzato per produrre matrici da precursori metallorganici. Tali precursori, in forma di soluzioni colloidali, possono essere facilmente infiltrati tra le fibre e convertiti successivamente in una matrice vetrosa o vetroceramica mediante un trattamento a temperature relativamente basse [12]. Uno dei principali vantaggi del processo sol-gel è rappresentato dall’omogeneità su scala nanometrica nella miscelazione di matrice e rinforzi, come whiskers in SiC [13] e CNT (nanotubi di carbonio) [14]. I CNT sono noti per le difficoltà di omogeneizzazione all’interno di qualsiasi matrice; tuttavia, la flocculazione dei CNT può essere facilmente evitata, in precursori xerogel di vetro borosilicato, utilizzando additivi specifici [14].

Osservazioni sui trattamenti termici

I trattamenti termici non sono finalizzati semplicemente a favorire la densificazione. Per composizioni specifiche, la matrice vetrosa può cristallizzare, determinando una matrice vetro-ceramica, con proprietà meccaniche nettamente migliorate. Più precisamente, la maggior parte delle matrici vetro-ceramiche ha una composizione allumino-silicatica (Al2O3 e SiO2, accoppiate con Li2O, CaO, MgO, Y2O3, BaO, in matrici spesso denominate LAS, CAS, MAS, YAS e BAS) [1,2]. In caso di formazione di fasi allumino-silicatiche altamente refrattarie, come mullite (3Al2O3∙2SiO2) e celsiana (BaO∙Al2O3∙2SiO2), la massima temperatura di esercizio dei compositi può superare i 1500 °C (matrici di vetro ossinitruro sono in realtà più resistenti e più refrattarie, ma sono anche molto più costose [15]).

Per vetri soggetti a cristallizzazione, lo stampaggio a caldo viene eseguito sfruttando una “finestra” temperatura-tempo tra la densificazione e l’inizio della cristallizzazione [1]. Quando un vetro cristallizza durante la fase di stampaggio a caldo, il conseguente aumento della viscosità può comprometterne la compattazione. Al contrario, la cristallizzazione può essere accettata dopo la pressatura a caldo, come un trattamento secondario, tenendo in considerazione che può essere un processo molto lento, se agenti nucleanti come ZrO2 e TiO2 non sono introdotti nella formulazione del vetro. Un “post-trattamento” di cristallizzazione può essere applicato anche a compositi a matrice vetrosa densificati mediante sinterizzazione per flusso viscoso [16].

Se un vetro presenta sinter-cristallizzazione, cioè può essere sinterizzato con contemporanea cristallizzazione (dovuta ad un meccanismo di nucleazione superficiale), è possibile ottenere compositi a matrice vetroceramica attraverso un rapido trattamento mono-stadio [17]. Ad esempio, platelets (monocristalli appiattiti) di Al2O3 sono stati incorporati con successo in una matrice vetroceramica a base di nefelina, a seguito di brevi trattamenti (1-3 h) di sinter-cristallizzazione di fritte di vetro a temperature inferiori a 950 °C [17]. Altri esempi di inserimento di rinforzi in matrici vetroceramiche derivate da fritte sono forniti da vetroceramiche a base di mica rinforzate con zirconia [18,19], vetroceramiche a base di diopside (CaMgSi2O6) rinforzate con Al2TiO5 [20], o vetroceramiche appartenenti al sistema Li2O-ZrO2-SiO2-Al2O3 (LZSA) rinforzate con zircone [21].

Una seconda osservazione riguarda le possibilità di riscaldamento non convenzionale. Infatti, il riscaldamento a micro-onde può essere adottato per compositi con componenti che assorbono energia elettromagnetica, ad esempio compositi che incorporano fibre di SiC [22] o particelle metalliche [23]. In quest’ultimo caso, il calore trasferito dalle fasi disperse nella matrice vetrosa può essere persino eccessivo, causando la formazione di bolle nella matrice.

Sistemi compositi e applicazioni

Compositi rinforzati con fibre

I compositi rinforzati con fibre di carbonio sono interessanti per la preparazione di componenti strutturali leggeri (densità di 2-2,5 g/cm3) [1] con coefficiente di dilatazione termica quasi nullo; questi materiali trovano impiego nella realizzazione di specchi spaziali di grandi dimensioni [1,3] o in applicazioni di precisione che richiedono un’elevata stabilità dimensionale. Il basso coefficiente di attrito, accoppiato con una relativamente alta resistenza all’usura [24], può essere sfruttato per applicazioni automobilistiche.

I compositi rinforzati con fibre di SiC (Nicalon), più stabili contro l’ossidazione di quelli a base di fibre di carbonio e dotati di un’eccellente resistenza al creep (almeno fino a 1000 °C, per matrici vetroceramiche LAS, tab.1), sono stati proposti per componenti strutturali ad alta temperatura (ad esempio pale di turbine a gas) [1,3] o per la manipolazione di vetro e metalli caldi; per questo specifico settore la Schott Glass ha effettivamente attivato una produzione di vetri rinforzati con fibre (di C e SiC), con il nome commerciale di Fortadur ®) [1,2].

Rispetto alle fibre di C e di SiC, le fibre di ossidi presentano un stabilità ossidativa migliorata e sono elettricamente isolanti. Le fibre di allumina e di allumino-silicati (fibre monocristalline Saphikon® e fibre Nextel®) sono le più studiate [1], grazie ai significativi miglioramenti della tenacità a frattura ottenuti. Tuttavia, questo avviene solo se le fibre sono rivestite di SnO2 o BN (applicati via CVD – Chemical Vapor Deposition), ovvero con strati che favoriscono il debonding. L’ossido di stagno, SnO2, è ovviamente resistente all’ossidazione, ma può reagire con il vetro. I rivestimenti di nitruro di boro (BN) sono molto più efficaci, in quanto portano la resistenza a frattura oltre 3,3 MPa m0,5 (tab.1) [25]. I rivestimenti in carbonio sarebbero ancora più efficaci, ma si ritornerebbe ad una grande sensibilità all’ossidazione [1].

Le fibre di vetro (da vetro con alte temperature caratteristiche) possono essere considerate una valida alternativa ad altre fibre di ossido. Leutbecher e Hülsenberg hanno introdotto con successo, mediante pressatura a caldo a 700°C, fibre commerciali di vetro S, caratterizzate da una temperatura di transizione (Tg) di 816 °C, in un vetro borosilicato con Tg di 470 °C. La limitata differenza tra i moduli elastici tra fibra e matrice comporta uno scarso trasferimento di carico, ma si raggiunge una buona tenacizzazione (con un rivestimento in carbonio ottenuto per via CVD, tenacità a frattura di 4,8 MPa∙m0,5, tab.1) [26].

Le fibre di ossidi possono essere utilizzate per compositi opto-meccanici [27], ovvero per compositi a matrice vetrosa con una trasmittanza ottica accettabile, proposti come alternativa a vetri armati, per parabrezza e vetri altamente resistenti all’impatto [1]. Tuttavia, la trasparenza delle fibre di ossidi si conserva solo applicando sottili rivestimenti di ossidi trasparenti o traslucidi, a base di titania, meno efficace del carbonio nel favorire il debonding [27].

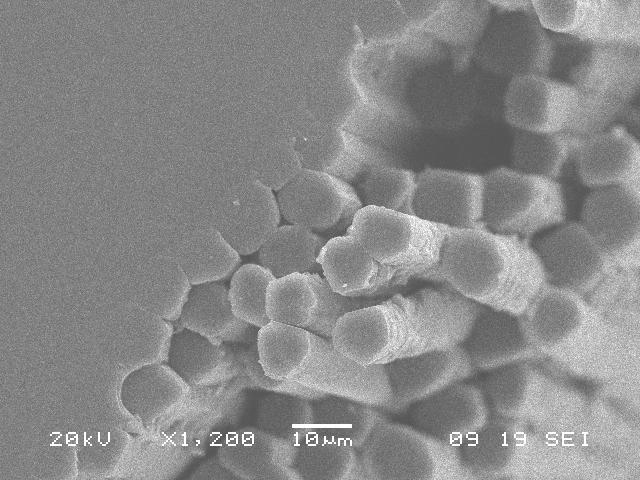

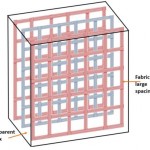

I compositi opto-meccanici sono realizzabili anche evitando la costruzione “unitape” e la pressatura a caldo. Ad esempio, le fibre di allumina Saphikon possono essere inserite tra due lastre di vetro preformate, o tagliate e mescolate con polvere di vetro, prima della pressatura a freddo e della sinterizzazione [28]. Un’ulteriore variante è legata all’adozione di una nuova generazione di tessuti di fibre (ancora da ottimizzare), con ampie aperture tra fibre intrecciate (fig.3), in modo da ottenere compositi visivamente simili ai vetri armati, caratterizzati dall’inserimento di reti metalliche. Come già osservato per tessuti in fibra di basalto ricoperti con TiO2 e incorporati in vetri borosilicati, si possono verificare eventi di debonding e pull-out tra fibre adiacenti, unite mediante un rivestimento di ossido, depositato per via sol–gel [6] (fig. 4).

I sopra menzionati vetri armati rappresentano uno degli esempi più consolidati di vetri rinforzati; lo stesso concetto è ancora sfruttato per alcuni materiali compositi, come nel caso di matrici di biovetro rinforzate da fibre in acciaio inox AISI 316 L [29].

Un’ultima osservazione, nell’ambito dei vetri rinforzati con fibre, riguarda i nano-tubi di carbonio. Se i CNT sono distribuiti omogeneamente, ad esempio introducendo additivi selezionati come nel documento di Thomas et al. [14], i compositi a matrice vetrosa mostrano significativi miglioramenti nella durezza, resistenza alla compressione e conducibilità termica anche per un contenuto molto modesto di nanotubi (2% in peso).

Compositi rinforzati per dispersione

Vetri e vetroceramiche rinforzati per dispersione sono prodotti principalmente mediante semplice pressatura a freddo e un successivo trattamento termico [9,10,16,30-31]. Il rinforzo per dispersione è molto meno significativo rispetto ai compositi rinforzati con fibre, ad eccezione dei whiskers [30] o di particelle metalliche inglobate per pressatura a caldo [31], ma è apprezzabile soprattutto operando con vetri riciclati. Infatti, questo tipo di compositi (elaborati al di sotto di 1000 °C) generalmente presentano proprietà meccaniche paragonabili a quelle di monoliti vetroceramici e di ceramici tradizionali (ottenuti operando oltre i 1000 °C), utilizzati per applicazioni in edilizia [9,30-31]. Tali compositi potrebbero essere ancor più interessanti nel prossimo futuro, in quanto maggiormente sostenibili a livello ambientale, considerando il recupero di materiali di riciclo, il risparmio energetico e di materie prime naturali.

Grazie al lavoro pioneristico di Boccaccini e altri [30], la realizzazione di compositi risulta di grande interesse anche per il trattamento di materiali di scarto. Rifiuti inorganici possono essere sinterizzati con polveri di vetro o incorporati nella formulazione di matrici vetrose [7,17].

I rinforzi particellari sono importanti per modificare proprietà termiche quali la diffusività e la conducibilità termica. Queste proprietà, con valori generalmente bassi nei vetri borosilicatici, possono essere migliorate includendo particelle di Al2O3 [34]. Analogamente, vetroceramiche a base di cordierite possono essere migliorate con l’aggiunta di AlN (nitruro di alluminio). Chen e Liu [35] hanno incorporato con successo questo nitruro, fino al 50% in volume, mediante pressatura a caldo a 1000 °C, ottenendo compositi a matrice vetroceramica con una conducibilità termica di 6,5 W/mK, con miglioramenti anche di resistenza e tenacità. Infine, particelle di carburo (SiC e TiC) [36], titanato di alluminio (Al2TiO5) [20] e allumino-silicato di bario (celsiana) [37] sono state selezionate per la capacità di migliorare la resistenza allo shock termico in matrici vetroceramiche, con effetti positivi in termini di aumento del modulo elastico, della resistenza a flessione e della resistenza all’abrasione.

L’approccio dei compositi è particolarmente valido anche per la realizzazione di componenti per applicazioni funzionali non comuni, come la termoluminescenza allo stato solido (fornita da particelle di topazio disperse in un vetro da lastre riciclato [38], sinterizzato a 700 ° C per 1 h), utile nella dosimetria di radiazioni ad alta energia, o la conducibilità elettrica attivata meccanicamente. Incorporando polveri conduttive di RuO2 in un vetro allumino-boro-silicato al piombo, rinforzato con fibre di Al2O3, è stato dimostrato un significativo aumento della resistenza elettrica con la deformazione, per applicazione di una sollecitazione di trazione [39].

Conclusioni

I compositi a matrice vetrosa e vetroceramica non possono essere trattati semplicemente come una curiosità accademica o come materiali adatti solo a condizioni estreme, come temperature o sollecitazioni elevate. Infatti, le idee più recenti, come l’introduzione di fibre di ossido e lo sviluppo di materiali compositi per applicazioni opto-meccaniche, creano le condizioni per dare un nuovo futuro all’applicazione di vetri e vetroceramiche rinforzate con fibre, aperto ad applicazioni a bassa temperatura o a bassa sollecitazione meccanica.

I compositi rinforzati per dispersione, realizzati mediante pressatura a freddo e sinterizzati per flusso viscoso, sono indubbiamente poco costosi e costituiscono valide applicazioni principalmente per il riciclo del vetro, in forma di piastrelle a basso costo. Anche in questo caso, i più recenti studi hanno contribuito allo sviluppo di materiali con complesse combinazioni di funzionalità, non strettamente destinati ad applicazioni in edilizia.

di Enrico Bernardo e Mauro Marangoni – Dipartimento di Ingegneria Industriale, Università degli Studi di Padova