Ilaria Ingrosso, Alessandro Largo – Rina Consulting s.p.a e Paolo Corvaglia

I recenti eventi catastrofici hanno evidenziato la necessità di soluzioni innovative e affidabili, che consentano il rinforzo e monitoraggio strutturale (Structural Health Monitoring – SHM) delle strutture esistenti. L’unione di materiali tessili avanzati e sensori in fibra ottica (FO) in un unico tessuto sensorizzato rende reale il concetto di tessuto “smart” multifunzionale, che può svolgere, allo stesso tempo, la funzione di rinforzo strutturale e di sistema di monitoraggio in tempo reale.

È riportata di seguito una breve descrizione del processo produttivo di tali tessuti “smart”, realizzati e testati con diverse tipologie di materiale (come, ad esempio, fibre di poliestere o fibre di vetro AR – Alkaline Resistant) e di sensori in FO di tipo distribuito, in base al campo di applicazione ed utilizzo.

Tessuti “smart”

I materiali tessili avanzati trovano ampio utilizzo nel campo dell’ingegneria civile. Sono, infatti, impiegati sia:

- in applicazioni geotecniche (geo-tessili), per evitare frane e cedimenti di argini per ferrovie o strade o strutture di protezione della costa

- attraverso il retrofitting di edifici storici, per il rinforzo delle strutture e la protezione dai terremoti.

Negli ultimi anni, inoltre, hanno trovato ulteriore applicazione nei calcestruzzi tessili rinforzati (TRC, Textile Reinforced Concrete), materiali innovativi di particolare interesse per la loro durabilità e leggerezza, che vengono realizzati grazie all’accoppiamento dei tessuti avanzati con una matrice di natura inorganica a base di malta di calce o di cemento.

Abbinare questo tipo di materiali tessili a sensori conferisce agli stessi nuove funzionalità, come il monitoraggio dello stato di salute delle strutture e la possibilità di fornire allarmi in caso di danno imminente, ecc.

Tra le possibili tipologie di sensori da utilizzare, quelli in fibra ottica risultano particolarmente interessanti. I principali punti di forza di tali sensori, rispetto a sistemi più tradizionali (e.g. estensimetri resistivi), sono:

- le dimensioni ridotte e l’elevata flessibilità, che ne consentono l’inglobamento in strutture di qualunque dimensione e geometria;

- l’elevata risoluzione spaziale del sistema e la maggiore copertura di punti di monitoraggio con la medesima fibra (multiplexing);

- l’elevata ripetibilità;

- la ridotta perdita di segnale per lunghe distanze;

- l’ottima resistenza agli ambienti aggressivi

- la possibilità di lettura di deformazioni complesse.

Inoltre, attraverso adeguati sistemi di acquisizione dati, tali sensori consentono il monitoraggio in tempo reale della struttura in esame.

La realizzazione di tessuti “smart” multifunzionali consente, quindi, di integrare nelle strutture e/o infrastrutture elementi capaci di auto-monitorare il proprio stato di esercizio, permettendo, oltre alle funzioni di monitoraggio strutturale ed early-warning, la verifica di progettazioni innovative con tempi ridotti rispetto a quelli delle tradizionali tecniche di verifica, l’eliminazione di catastrofici cedimenti, un’efficace assegnazione delle risorse e una riduzione di costi dovuti ad interruzioni di servizi o manutenzione.

La realizzazione di un tessuto “smart” multifunzionale prevede tre diverse fasi:

- l’integrazione del sensore in fibra ottica nel materiale tessile avanzato;

- la calibrazione e caratterizzazione metrologica del tessuto “smart”;

- la validazione del prodotto.

Integrazione dei sensori in fibra ottica

nel materiale tessile avanzato

Nel corso degli anni e tramite lo svolgimento di diversi progetti di ricerca (POLYTECT – EU’s FP6 Programme, G.A. n. 26789; MULTITEXCO – EU’s FP7 Programme, G.A. n. 606411; EnDurCrete – EU’s H2020 Programme, G.A. n. 760639), RINA ha sviluppato diverse tecniche di inglobamento dei sensori in fibra ottica al materiale tessile avanzato, dato che è necessario utilizzare la tecnica che consenta il migliore accoppiamento tra materiale tessile e fibra ottica. Per un efficace trasferimento degli sforzi, è possibile scegliere tra tre diverse soluzioni:

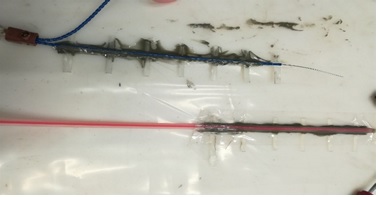

- incollaggio: la fibra ottica viene attaccata al materiale tessile attraverso idoneo adesivo, da selezionare in base alle caratteristiche del tessuto (fig.1);

- cucitura: la fibra ottica è imbastita sul materiale tessile già prodotto (fig.2). In base alla tipologia di materiale tessile utilizzato, può essere necessario adottare alcuni accorgimenti tecnici per poter cucire la fibra ottica al tessuto senza apportare danni a quest’ultimo;

- tessitura: la fibra ottica è inglobata all’interno del materiale durante il suo processo di produzione (fig.3).

La tecnica di integrazione da utilizzare di solito viene selezionata tenendo conto dell’applicazione per cui il tessuto “smart” è realizzato e del materiale di cui si compone, ma anche in base alla natura del rivestimento e tipologia di sensore in fibra ottica (i.e. distribuito o puntuale) da utilizzare.

Fra le esperienze di RINA Consulting S.p.A., citiamo il progetto EnDurCrete, per la realizzazione di strutture in TRC, durante il quale è stata utilizzata una rete in fibra di vetro AR (Alkaline Resistant) su cui è stato incollato, con colla a caldo a base di etilene vinil acetato (EVA), un sensore in fibra ottica rivestito da un tubo metallico e da uno strato di poliammide (fig.1). Nel progetto MULTITEXCO, una geogriglia in poliestere è stata sensorizzata attraverso la cucitura di un sensore in fibra ottica con rivestimento in cloruro di polivinile (PVC) (fig.2).

Calibrazione e caratterizzazione

metrologica del tessuto “smart”

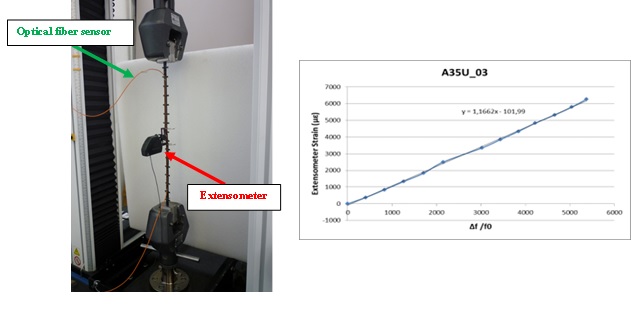

Realizzato il tessuto “smart”, è necessario procedere alla sua calibrazione e caratterizzazione fisico – meccanica. La calibrazione ha lo scopo di determinarne la sensibilità, ossia il rapporto tra la variazione del valore misurato dal sensore in fibra ottica e quella del valore reale, ed è realizzata attraverso test di trazione (fig.4).

La caratterizzazione metrologica del tessuto “smart” consiste, inoltre, nel quantificare eventuali variazioni delle proprietà del tessuto dovute alla presenza del sensore in fibra ottica. In particolare, vengono ripetuti i test di caratterizzazione del tessuto relativi alle proprietà fisico – meccaniche (secondo normativa di riferimento) che potrebbero essere influenzate dall’introduzione della fibra ottica (come per esempio resistenza a trazione, allungamento, resistenza a flessione, ecc.) e confrontati con i risultati del materiale non modificato, per valutare le eventuali variazioni di tali proprietà e stabilire se il materiale risulti ancora metrologicamente idoneo all’applicazione d’interesse.

Validazione del prodotto

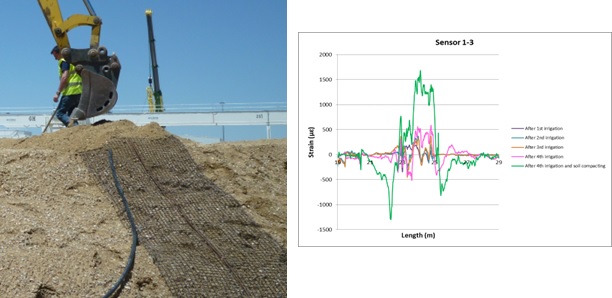

In base all’applicazione per cui il tessuto “smart” sarà utilizzato, sono realizzati test in ambiente rilevante, che ha caratteristiche analoghe a quello in cui sarà applicato il tessuto. In questo modo è possibile valutare la risposta del tessuto “smart” nelle normali condizioni di esercizio a cui sarà sottoposto (fig.5).

Conclusioni

La metodologia sviluppata da RINA Consulting S.p.A. ha consentito la realizzazione di tessuti “smart” multifunzionali specificatamente progettati per l’applicazione finale, con un’accurata selezione sia dei materiali tessili avanzati che dei sensori in fibra ottica da utilizzare.