Vincenzo de Martino, Ufficio Tecnico G&P intech

Negli interventi di consolidamento e recupero di edifici in muratura esistenti, laddove è previsto il rifacimento della copertura, vengono in genere realizzati cordoli sommitali al fine di assicurare un comportamento scatolare della fabbrica muraria ed evitare l’attivazione, per effetto dell’azione sismica, di meccanismi di collasso locali delle pareti fuori piano garantendo pertanto un’efficace collaborazione tra gli elementi resistenti.

Al fine di soddisfare tali necessità, si è fatto ampiamente ricorso all’impiego di cordoli in calcestruzzo armato che hanno sostituito, negli ultimi decenni del Novecento e in particolar modo negli edifici più antichi, cordolature realizzate con travi in legno (radiciamenti). A seguito dei recenti eventi sismici che hanno colpito il nostro Paese, l’analisi dei danni riportati dagli edifici, che erano stati precedentemente rinforzati con cordoli in cemento armato, ha messo in luce le conseguenze dell’interazione di tali elementi con la sottostante muratura e come la massa aggiunta alla sommità dell’edificio vada ad aumentare le forze orizzontali generate dall’azione del sisma.

Oggi, oltre ai cordoli in calcestruzzo armato, vengono spesso realizzati cordoli in acciaio o in muratura di mattoni armata, con barre ad aderenza migliorata in acciaio inossidabile o zincate, nelle quali, in caso di costruzioni in muratura di pietrame con paramento faccia a vista, il cordolo sommitale deve essere realizzato all’interno dello spessore murario. Spesso accade però che, impiegando ad esempio i cordoli in acciaio, il risultato ottenuto non sia esteticamente gradevole e, in ogni caso, quando lo spessore del muro è limitato, tale modalità di intervento può risultare problematica.

Nel presente lavoro, viene illustrato nel dettaglio un importante intervento di riqualificazione dell’ex complesso militare “Arsenale Austriaco Franz Joseph I di Verona” impiegando, per la realizzazione dei nuovi cordoli di sommità, compositi SRG, il cui rinforzo è costituito da tessuti in trefoli di acciaio galvanizzato ad altissima resistenza (UHTSS) immersi all’interno di una matrice inorganica a base di calce idraulica naturale e connesso alle murature perimetrali mediante barre pultruse in fibra di basalto ad aderenza migliorata.

Cenni storici e struttura dell’arsenale

L’ex complesso militare “Arsenale Austriaco Franz Joseph I di Verona” è collocato in un luogo chiave della città di Verona, nella penisola denominata “della Campagnola”, sulla sponda sinistra del fiume Adige collegato a Castelvecchio e al centro città attraverso il ponte Scaligero. Un primo progetto fu elaborato nel 1854 dagli uffici del Genio militare L’Arsenale e fu realizzato facendo riferimento al modello offerto dal nuovissimo Arsenale di Vienna, costruito tra il 1849 e il 1857.

Seguì un secondo progetto, abbastanza diverso dal primo, i cui lavori furono portati a termine tra il 1855 e il 1961. Dopo l’unità di Italia, il complesso rimase naturalmente di proprietà delle autorità militari, che continuarono ad utilizzarlo per scopi bellici. Solo nel 1945, alla fine della Seconda guerra mondiale, si iniziò a pensare ad una diversa destinazione per quest’area.

Il 1° giugno 1995, il complesso architettonico (dotato anche di campi e preziosi spazi verdi) entrò in possesso della città e venne trasformato in giardino pubblico.

L’intero complesso, è costruito in stile neoromanico tedesco, e ha l’aspetto di un castello medievale, composto di nove corpi di fabbrica lineari ad uno o due piani. Esso è circondato da un muro di cinta continuo e isolato, lungo 392 metri e largo 176, munito ai quattro angoli di torri di guardia. Gli spazi erano così organizzati: nel corpo principale, il padiglione del Comando, caratterizzato da un imponente scalone d’onore, trovarono posto gli uffici, le sale dei trofei e delle armi. Nella corte centrale furono invece concentrati i laboratori di fabbri, carradori, carpentieri e sellai. Ancora nella corte centrale, ma negli edifici ubicati a sud, erano invece situati gli uffici dei disegnatori e quelli amministrativi, oltre all’archivio dei modelli.

Si trattava propriamente di un “arsenale di manutenzione” dove l’attività principale consisteva nella revisione e nel deposito di armi leggere e materiali d’artiglieria, compresi – in tempo di pace – pezzi d’artiglieria da fortezza. Qui, inoltre, si costruivano affusti, accessori per i vari pezzi, finimenti e attrezzi da campagna. La forza motrice necessaria alle diverse attività era prodotta da una macchina a vapore. All’interno dell’Arsenale era presente anche un reparto di fonderia, dove tuttavia non sembra siano mai state prodotte bocche da fuoco.

Il progetto

L’intervento di riqualificazione delle strutture caratterizzanti l’ex complesso militare “Arsenale Austriaco Franz Josef di Verona” nasce da una prima analisi della struttura urbana della città, la quale ha messo in luce la necessità e l’opportunità di trasformare l’ampia area aperta del compendio austriaco (quasi 50.000 mq) in un grande parco per i cittadini. Dagli studi preliminari, condotti dalla società di progettazione Politecnica e dalla F&M Ingegneria, è risultato indispensabile intervenire prima sulle coperture di sette dei nove edifici che compongono il complesso per poi concentrarsi sul rinforzo strutturale dei maschi murari. Il progetto ha privilegiato:

- la conservazione di tutti gli elementi “recuperabili” e ancora funzionanti

- la sostituzione delle parti ammalorate

- il rifacimento delle strutture mancanti con quelle analoghe per materiale e dimensione, con lo scopo di garantire la conservazione e la successiva fruizione di tutti gli edifici interessati.

Recupero e messa in sicurezza dei cordoli sommitali

Come già accennato, l’intero edificio è oggetto di lavori di consolidamento e messa in sicurezza per ciò che concerne la corte centrale e le coperture di sette edifici.

Nel quadro di tale intervento, il gruppo G&P intech, in collaborazione con la società F&M Ingegneria, la società Politecnica e la ditta esecutrice RWS, ha seguito tutti gli aspetti legati alla progettazione e alla realizzazione dei nuovi cordoli sommitali, proponendo l’impiego di cordoli in muratura armata costituti da compositi fibro-rinforzati a matrice inorganica SRG (Steel Reinforced Grout).

Infatti, l’utilizzo del sistema SRG permette di realizzare velocemente un cordolo semplicemente frapponendo negli strati di allettamento tra 2 filari di mattoni successivi il tessuto di armatura STEEL NET G. In particolare, la tecnica scelta ha previsto l’impiego di tessuti in trefoli di acciaio galvanizzato UHTSS ad altissima resistenza STEEL NET G, immersi in una matrice inorganica a base calce idraulica naturale LIMECRETE, in classe M15 e conforme alle Norma EN 998-1 e 2, il tutto connesso alle murature perimetrali mediante inghisaggio di barre pultruse in fibra di basalto BFK con diametro pari a 10 mm per una lunghezza pari a circa 70 cm.

Infine, allo scopo di evitare il ribaltamento delle cornici perimetrali dei cordoli, sono stati previsti dei connettori a fiocco in trefoli di acciaio galvanizzato UHTSS ad altissima resistenza SFIX G 10 installati con adesivo epossidico bicomponente in pasta RESIN 90.

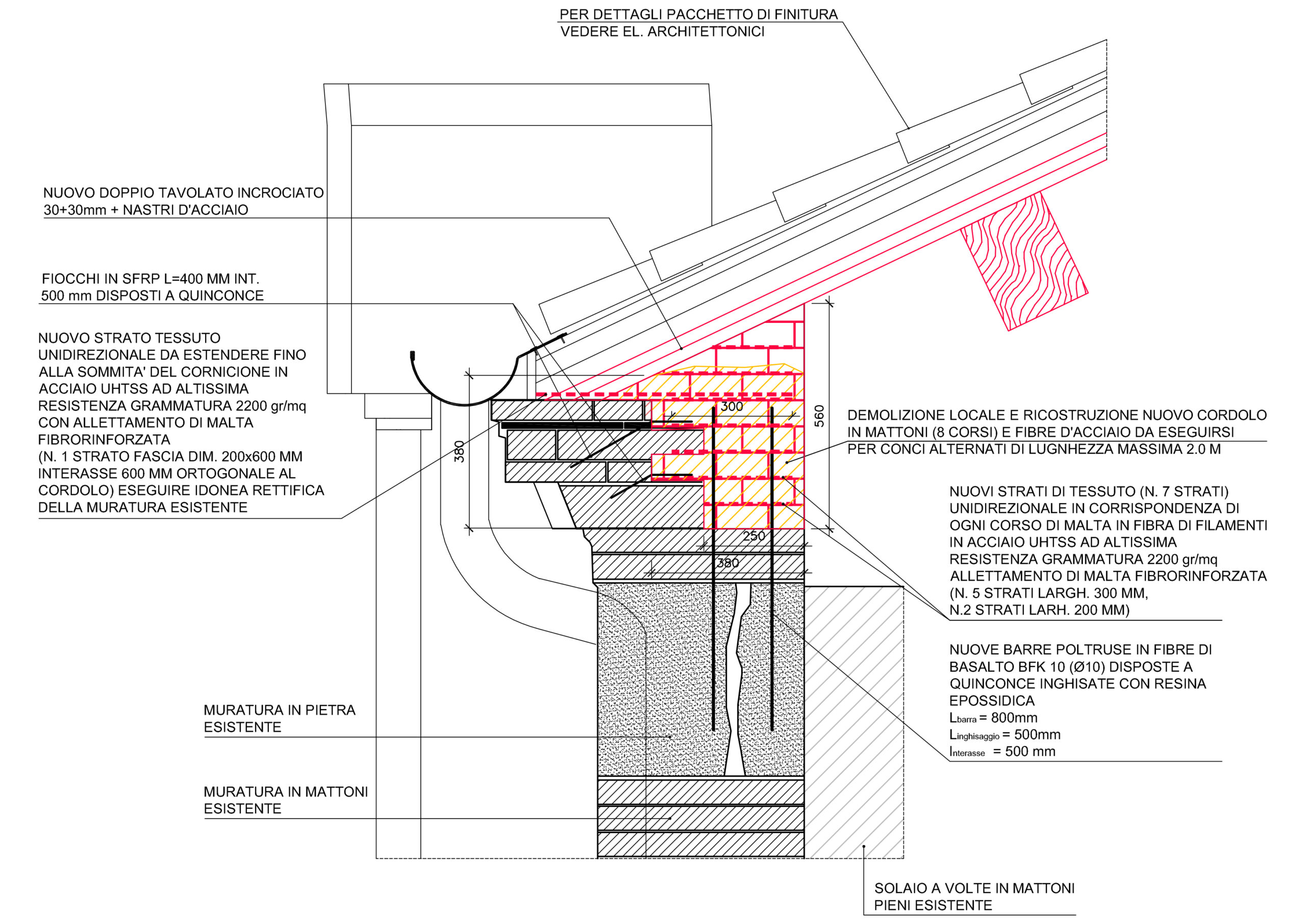

In figura 2 è riportato un dettaglio costruttivo del nuovo cordolo realizzato in muratura armata SRG.

Questo, grazie anche al modesto peso e alla elevata resistenza, rappresenta un’ottima alternativa ai classici cordoli in c.a. ed evita, al contempo, il cosiddetto “effetto trave”, proprio dei cordoli in c.a., che, stante la loro rigidezza, tendono a concentrare le sollecitazioni in corrispondenza dei punti di appoggio.

Nel dettaglio, il ciclo applicativo prevede:

- la messa a nudo degli elementi strutturali mediante pulizia delle superficie; rincocciatura e sigillatura di eventuali lesioni con malta in calce idraulica tipo LIMECRETE;

- la realizzazione di un primo corso di malta con calce idraulica tipo LIMECRETE sulla muratura e stesura del tessuto in acciaio tipo STEEL-NET G, da annegare nella malta fresca, con sormonto minimo longitudinale di 20 cm;

- la realizzazione di un nuovo corso di mattoni con le stesse modalità per un’altezza del cordolo pari almeno a quattro corsi di mattoni e comunque secondo i dettagli costruttivi;

- la realizzazione di fori di diametro Ø30 nella parte sommitale della muratura esistente per 70 cm di profondità, o comunque secondo progetto, ed inserimento di barre pultruse in fibra di basalto ad aderenza migliorata tipo BFK 10R su preforo da 16 – 18 mm, inghisate con resina epossidica bicomponente o malte speciali, disposte a quinconce passo 50 cm.

Nelle figure dalla 3 alla 8 si riportano alcune immagini della realizzazione del cordolo in muratura armata sopradescritto, a seguito di una visita guidata svolta presso il cantiere dell’Arsenale, organizzata dal gruppo G&P intech:

Fig.3 – 8: Realizzazione del cordolo armato mediante Sistema SRG

Esempio di calcolo

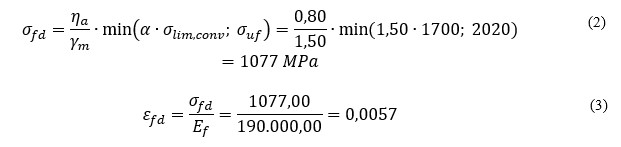

La presenza del rinforzo con tessuto in acciaio fa sì che il cordolo in muratura armata possieda una resistenza alla trazione altrimenti assente. Tale resistenza può essere calcolata sulla base dei dettami del documento di comprovata validità, CNR-DT 215/2018 al §4.3 con la relazione di seguito riportata:

Il rinforzo consente anche un incremento della resistenza flessionale nel piano orizzontale e in quello verticale del cordolo. Il calcolo può essere svolto come per una muratura armata, in cui l’armatura possiede le caratteristiche di resistenza del tessuto in acciaio.