Philip Morris International si è rivolta a Hypetex per creare gli accessori IQOS in fibra di carbonio colorato, definendo un processo di produzione facilmente scalabile e una catena di approvvigionamento di produzione utilizzando l’esclusiva tecnologia dei compositi colorati in-mould di Hypetex.

Per il progetto di sviluppo IQOS, Hypetex ha coordinato tutti gli aspetti:

- la progettazione

- l’ingegneria

- i materiali

- la direzione tecnica dal concept iniziale fino alla soluzione finale selezionata per la produzione

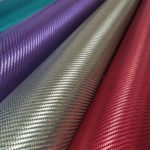

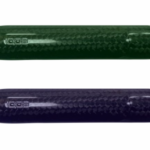

I materiali termoindurenti e termoplastici sono stati presi in considerazione per le cover IQOS, ma le prove iniziali hanno mostrato risultati migliori con i termoplastici. Di conseguenza, per le parti finali sono stati scelti tessuti in fibra di carbonio twill 3K colorati Hypetex con fogli organici in policarbonato (PC). Hypetex si è rivolto a Formaplex per la capacità produttiva e il supporto tecnico per i processi di stampaggio a compressione, la lavorazione e i processi di sovrastampaggio.

La sfida principale per il team di produzione era quella di ridurre al minimo i tempi di elaborazione. Gli utensili multicavità e le maschere per macchine soddisfacevano i requisiti di stampaggio a compressione e lavorazione CNC prima che le coperture in carbonio Hypetex fossero restituite alla macchina di stampaggio per il sovrastampaggio con materiali PC trasparenti. È stata inoltre applicata un’ultima vernice protettiva a due strati, con 50 parti per lotto di processo, riducendo al minimo il tempo di ciclo.

La parte finale dell’operazione era ridurre i tempi per il processo di applicazione dei loghi IQOS per le nuove parti di copertura in carbonio. I risultati iniziali promettenti sono stati ottimizzati, con una maschera che conteneva più parti e un rapido processo di incisione laser che soddisfaceva tutte le specifiche del marchio PMI.

Con il lavoro di proof-of-concept completato, è stato prodotto un lotto di 300 parti prototipo. Il tempo ciclo totale per unità era di soli cinque minuti per unità, con l’esecuzione del batch iniziale che identificava ulteriori opportunità di riduzione del tempo ciclo per un processo di produzione completamente ottimizzato.