La nuova tecnologia messa a punto dal team di ricerca si basa sul fatto di aggiungere, alla matrice epossidica, una molecola funzionale della classe degli esteri fosforici, inizialmente sviluppata come ritardante di fiamma.

“Ci siamo resi conto che il legame che la molecola forma con le catene polimeriche della resina epossidica – spiega Wenyu Wu Klingler, co-inventore di questa tecnologia – è dinamico e può rompersi in determinate condizioni. Ciò allenta la reticolazione delle catene polimeriche in modo che queste possano essere fuse e rimodellate. Oggi i compositi rinforzati con fibre non sono riciclabili, se non in condizioni molto difficili, che comportano il danneggiamento delle fibre di rinforzo. Con la nostra resina sarebbe possibile rimetterli in circolazione“.

“La nostra visione – sottolinea Sabyasachi Gaan, il responsabile del progetto di ricerca – è quella di un materiale composito, nel quale sia le fibre che la matrice polimerica possano essere completamente separate e recuperate. La produzione di fibre di carbonio richiede molta energia e rilascia un’enorme quantità di CO2: se potessimo riciclarle, il loro impatto ambientale sarebbe inferiore e il loro prezzo molto più basso. Inoltre, sarebbe possibile il recupero di elementi preziosi come il fosforo connesso alla matrice polimerica“.

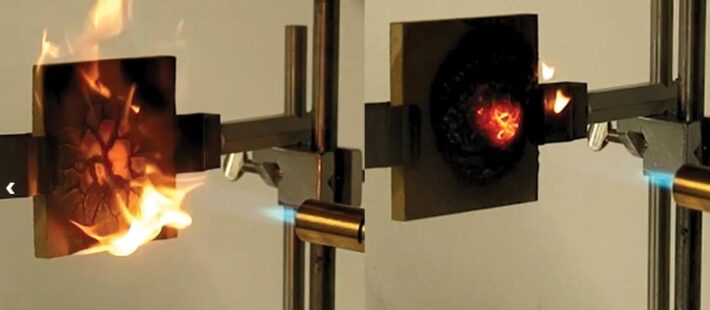

Tra le applicazioni del nuovo materiale, alcune riguardano i coating per legno, come strato trasparente, resistente e con buone proprietà ignifughe, dove graffi e ammaccature possono essere riparati applicando pressione e calore.

“Non abbiamo sviluppato un singolo materiale per uno scopo specifico, ma piuttosto una cassetta degli attrezzi – conclude Gaan -. Il ritardo di fiamma, la riciclabilità e la riparabilità sono un dato di fatto. Possiamo ottimizzare tutte le altre proprietà a seconda dell’impiego“.