Grazie anche ai finanziamenti dell’Office of Naval Research (ONR), l’Università del Rhode Island sta portando avanti uno studio che mira a rinnovare le tecnologie di produzione avanzata per i sottomarini e le navi di nuova generazione militari e commerciali. Questo progetto rende l’ateneo un utente ideale della piattaforma robotica AM Orbital S.

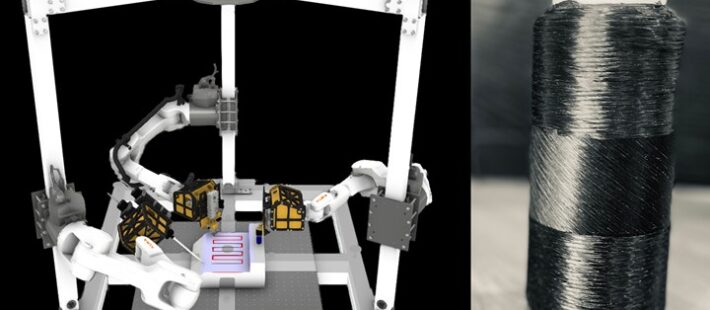

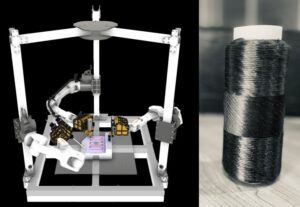

Orbital S è un sistema di stampa 3D multi-robot che integra il know-how di Orbital Composites nella robotica collaborativa all’interno della ricerca sui materiali compositi. Questa tecnologia, che, attraverso uno sterzo a traino estremo, permette di stampare parti in composito, rinforzate con fibre continue estremamente resistenti e leggere, sembra destinata a trovare applicazione in tutti i settori, tra cui lo spazio, la difesa e l’energia.

Orbital Composites sta superando i limiti della tecnologia di stampa 3D dei compositi e, attraverso la partnership con le principali istituzioni accademiche, è in grado di promuovere l’innovazione e il progresso nel settore manifatturiero. La sua collaborazione con URI rappresenta un passo avanti nel miglioramento delle tecnologie di produzione di compositi con stampa 3D.

Helio Matos, assistente professore di ingegneria meccanica, industriale e dei sistemi ha affermato

“In URI, stiamo sviluppando sistemi strutturali che resistono a condizioni di carico aggressive e in ambienti estremi. Le strutture composite rinforzate con fibre possono essere adattate a tali condizioni e la stampa 3D permette di portare queste strutture a un livello di performance totalmente inedito.”

Amolak Badesha, cofondatore e CEO di Orbital Composites ha dichiarato

“La nostra piattaforma AM robotica sta ridefinendo il concetto di possibile nel settore dei compositi. Fornendo ai ricercatori e agli studenti URI questa tecnologia trasformativa, stiamo contribuendo a formare nuovi professionisti che possano eccellere nella produzione digitale.”

Cole Nielsen, fondatore e CTO di Orbital Composites ha aggiunto

“Collaborando con le università stiamo colmando il divario tra mondo accademico e industria, promuovendo un ambiente dinamico in cui le conoscenze e le applicazioni si intersecano”.