Dental materials used to fill cavities only last about 10 years before needing replacement because enzymes naturally present in saliva degrade them. Now researchers have synthesized a dental resin with a new chemistry that’s not affected by saliva enzymes and lasts longer than conventional resins in lab tests.

Composite materials, used for dental fillings and as sealants to protect teeth, contain a methacrylate polymer resin and a coupling agent that binds the polymer to the hydroxyapatite mineral at the surface of a tooth. The resin forms a matrix that holds in a filler material, such as a silicate; another coupling agent links the resin to the filler. This composite design was introduced in the 1960s to phase out amalgam fillings containing mercury. The composites avoid concerns over mercury toxicity (though they contain bisphenol A at levels deemed safe by the American Dental Association), and their color better matches the tooth. However, while mercury amalgams can last 30 or 40 years, composites typically fail after about a decade.

To improve the composite material’s lifetime, Jirun Sun, a chemist at the American Dental Association Foundation’s Anthony Volpe Research Center, in Gaithersburg, Maryland, decided to modify the chemistry of the resin. These methacrylate polymers contain ester groups, which are particularly vulnerable to hydrolysis and attack by abundant esterase enzymes produced by bacteria that live in the mouth.

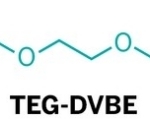

Working with the original inventor of the composite dental materials, his colleague Rafael L. Bowen, Sun synthesized three ester-free versions of the resin. “We changed all the ester groups to ether groups, which are much stronger,” Sun says. They tested the new resins’ resistance to degradation by placing samples of the novel monomers and their polymers, as well as the standard methacrylate polymer, in solutions of two esterase enzymes found in saliva. After 16 days, one of the new polymers, TEG-DVBE, had lost none its mass or hardness. In contrast, the standard resin lost 2% of its mass, and its hardness dropped by 17%.

Sun says the group is now working on further testing the mechanical properties of the new polymer, and measuring how it holds up in actual saliva samples and when bacteria grow on it. “We’re confident it will withstand these challenges,” he says.