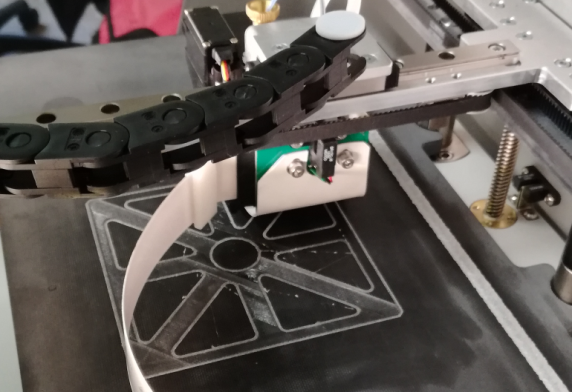

Oggi, le nuove tecnologie come l’Automatic Fibre Placement (AFP) promettono un uso su larga scala dei compositi e, allo stesso tempo, introducono novità di produzione che permettono soluzioni costruttive più efficaci. Infatti, i processi di AFP hanno portato alla nascita di una nuova classe di materiali compositi conosciuta come Variable Angle Tow (VAT), ossia compositi a fibre curve. Una moderna macchina AFP permette alle fibre in composito di essere posizionate lungo un percorso curvilineo all’interno della matrice polimerica. In questo modo, il progettista può sfruttare la direzionalità del materiale nella maniera più efficiente. Ciononostante, i moderni software di calcolo non sono in grado di predire il comportamento meccanico dei VAT; l’intero processo di design, dall’ottimizzazione alla verifica strutturale, è dunque compromesso.

In particolare, ADAMUS vuole: sviluppare opportune strategie di ottimizzazione multi-livello basate su algoritmi genetici, implementare modelli strutturali avanzati per la simulazione meccanica dei VAT e studiare il possibile sfruttamento di questi materiali in ambito spaziale.Se avrà successo, ADAMUS colmerà il divario tra le attuali tecnologie di progetto e le tecniche AFP, fornendo alla comunità ingegneristica nuovi compositi che si prevede cambieranno gli attuali paradigmi di progettazione avanzata.

Gli aeroplani di nuova generazione, come l’Airbus A350XB, contengono più del 50% in peso di materiali compositi. Questi materiali sono inoltre utilizzati in maniera estensiva e sistematica nelle applicazioni spaziali, come pannelli solari e piattaforme ottiche. La produzione e l’economia di tali materiali ha bisogno di essere migliorata al fine di incontrare le esigenze dei futuri programmi industriali avanzati. Da questo punto di vista l’automazione è la strada da percorrere.

Studi preliminari hanno dimostrato che l’uso dei VAT permette di ottenere caratteristiche meccaniche superiori (fino al 40% in termini di rigidezza e resistenza) se confrontati con i classici materiali compositi. Ciononostante, risulta chiaro che l’industrializzazione dei VAT non è banale e richiederà uno sforzo enorme da parte di scienziati e ingegneri al fine di aumentare l’attuale conoscenza sul design, l’analisi e la produzione di questi materiali avanzati. Da questo punto di vista, si prevede che ADAMUS agirà da precursore, che porterà l’attenzione delle compagnie locali e Nazionali sui processi AFP e i materiali VAT.