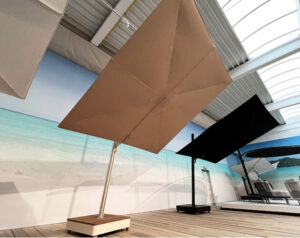

Gli ombrelli e gli ombrelloni che vengono utilizzati all’esterno devono avere una rigidità e una flessibilità sufficienti a sostenere il carico persistente del vento senza spezzarsi. Inoltre, essendo spesso esposti ai raggi UV e agli spruzzi di acqua salata, è necessario che siano in grado di resistere alla corrosione.

I vantaggi dei materiali compositi

Identità, sostenibilità e bellezza sono valori cardine per Umbrosa, che mira a progettare ombrelli e ombrelloni che durino nel tempo. Partendo da questi principi, l’azienda ha scelto di realizzare le nervature dei propri prodotti in materiali compositi, in modo da conferire a questi la flessibilità e la resistenza indispensabili per rimanere aperti per lunghi periodi, sopportando eventuali condizioni metereologiche avverse.

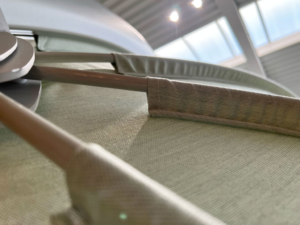

La soluzione di Exel Composites

Exel ha fornito a Umbrosa alcune barre composite in fibra di vetro realizzate attraverso la tecnica della pultrusione, che garantisce un elevato grado di allineamento delle fibre e una buona densità delle stesse. Il risultato sono nervature resistenti alla corrosione, alla muffa, alla ruggine, ai raggi UV e dotate di un basso coefficiente di espansione termica, che le rende adatte ad un uso prolungato all’aperto.

“Lavorare con Exel significava poter contare sulla competenza tecnica del nostro fornitore – ha spiegato Pieter Willemyns, product development manager di Umbrosa – Abbiamo bisogno della sua competenza tecnica e dei suoi consigli su come incorporare al meglio i materiali compositi al punto da diventare effettivamente il nostro co-designer su alcuni prodotti“.