Analisi statica e a fatica di giunti incollati alluminio-composito

L’utilizzo di materiali compositi nella progettazione moderna sta attraversando una fase di complessità crescente.

I settori industriali dove i compositi trovano la loro applicazione sono molto eterogenei (dal settore automotive, aerospaziale, nautico fino al settore sportivo) e sono fortemente impattati dallo sviluppo di combinazioni di materiali nuovi e sempre più performanti, come l’introduzione di nuove tecnologie di produzione, quali ad esempio la stampa additiva.

TEC Eurolab attraverso i test distruttivi e non distruttivi, accompagna i clienti nella progettazione e nella validazione di materiali che rispondano a specifiche esigenze quali:

- leggerezza

- resistenza meccanica

- assorbimento dell’energia di impatto

- resistenza a fatica

- resistenza chimica e all’invecchiamento atmosferico

L’obiettivo?

L’obiettivo di TEC Eurolab è supportare i reparti R&D, di progettazione e di produzione ad essere sempre più sicuri nella scelta e nell’utilizzo di nuovi materiali e tecnologie.

Per la trasversalità dei servizi offerti, TEC Eurolab supporta le aziende operanti nei diversi settori che lavorano nella filiera dei materiali compositi, come:

- produttori di resine e prepreg

- laminatori e stampatori

- studi di ingegneria che sempre più spesso sono chiamati a riprogettare in materiale composito componenti prodotti con materiali e tecnologie tradizionali.

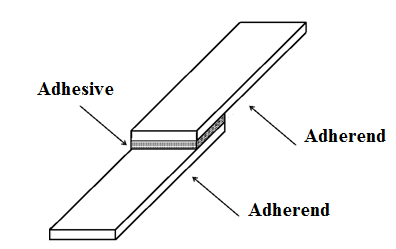

Schematica provino in Alluminio 6082-T6 e CFRP utilizzato per la caratterizzazione a fatica

TEC Eurolab, insieme al cliente, ha strutturato un piano di prove di validazione dell’intero processo produttivo.

Attraverso un case study indagheremo il comportamento di un sistema alluminio-composito unito mediante incollaggio.

In particolare, si è voluto caratterizzare a fatica una giunzione realizzata tra alluminio 6082-T6 ed un composito CFRP, mediante provini Single-Lap-Point (configurazione a singola sovrapposizione).

L’incollaggio è stato realizzato mediante un film adesivo di 0.3 mm costituito da matrice epossidica e fibra di vetro.

Al fine di ottenere una buona previsione del carico di rottura di un giunto è necessario un modello che consideri i quattro fattori chiave:

- Conoscenza delle modalità di cedimento del giunto;

- Consapevolezza del comportamento dei materiali;

- Conoscenza dello stato di tensione/deformazione nel giunto;

- Corretta applicazione di una valida modalità di prova, che porti a rottura la giunzione;

Inoltre, una complicazione a tale processo deriva dall’elevato numero di variabili che influenzano l’integrità di una giunzione incollata, tra queste:

- la configurazione della giunzione

- la configurazione delle modalità di carico

- la tipologia di adesivo utilizzato

- le modalità di preparazione superficiale degli elementi da collegare

L’obiettivo dell’attività svolta è stato valutare le proprietà meccaniche e la resistenza a fatica dei giunti sopracitati, realizzati secondo la norma ASTM D1002, nello specifico tra provini realizzati senza difettosità indotte, provini con l’aggiunta di un difetto tra lo strato adesivo e l’aderente e provini sottoposti a invecchiamento termico.

Per ognuna delle tre tipologie di campioni identificati, sono state ricavate:

- tensione massima di rottura (τmax = ∂min prove di trazione), applicando una rampa in controllo di spostamento con velocità della traversa pari a 2mm/min;

- curva di Wöhler, ottenuta a frequenza 5 Hz e un rapporto di tensione R pari a 0,1;

- limite di fatica ( τfatica limite) mediante metodo Staircase;

- modalità di cedimento mediante esame visivo;

- coefficiente di sicurezza e ∂massima ammissibile.

L’accuratezza di un test di incollaggio dipende notevolmente dal processo di preparazione dei provini e dalle metodologie con cui vengono effettuate le singole fasi:

- dimensionamento dei provini e dei test panel, in particolare la lunghezza massima permissibile di overlap determinata dalla seguente relazione: L= Fty x t/ τ dove L è la lunghezza massima di overlap, Fty è il carico di snervamento dell’alluminio, τ è la metà del lap shear strenght dell’adesivo sull’alluminio

- preparazione superficiale dell’alluminio mediante sabbiatura e successiva pulizia della superfice con acetone e carta

- deposizione del film adesivo sulla superficie di alluminio (durante questa fase metà dei provini sono stati preparati con l’introduzione di un difetto controllato nell’area di overlap)

- deposizione delle singole ply di prepreg aventi le stesse dimensioni dei test panel in alluminio

- cura in autoclave per 150 minuti a 135 C°

- taglio con laser ad acqua dei test panel

- applicazione dei tabs e numerazione di ogni provino

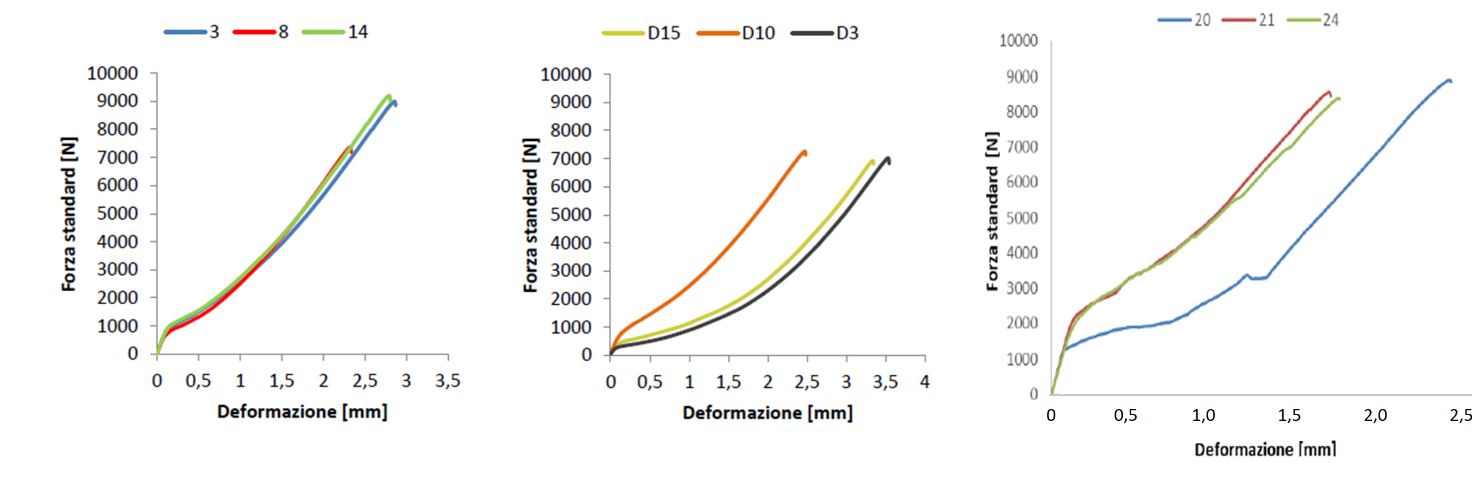

Una volta ultimata la preparazione dei provini si è proceduto con le prove di trazione.

I test sono stati effettuati su una terna di provini per ogni diversa tipologia di campioni (senza difetto, con difetto e senza difetto sottoposti a invecchiamento termico) grazie ad una macchina elettromeccanica Zwick/Roell avente capacità di carico di 100 kN, applicando una rampa in controllo di spostamento con velocità della traversa pari a 2mm/min.

I test a fatica, finalizzati all’ottenimento delle curve di Wöhler, sono stati eseguiti con un attuatore elettromeccanico con capacità di carico di 15 kN.

Tutte le prove sono realizzate in controllo di forza, scegliendo una forma d’onda sinusoidale con frequenza 5 Hz e un rapporto di tensione di 0,1 (R= ∂min/ ∂max).

La curva di Wöhler viene costruita adoperando cicli di carico decrescenti partendo da un carico massimo che corrisponde al 60% del valore medio di lap shear, fino al raggiungimento del limite di fatica, cioè il valore di ∂max per cui non si ha rottura del giunto incollato.

In genere, le curve di Wöhler presentano un asintoto orizzontale che tende ad un valore dello sforzo detto limite di fatica: esso rappresenta il valore di ∂ al di sotto del quale, anche per un numero idealmente infinito di cicli, il materiale non si romperà per fatica.

Grafico carico-deformazione relativo ai set di campioni testati

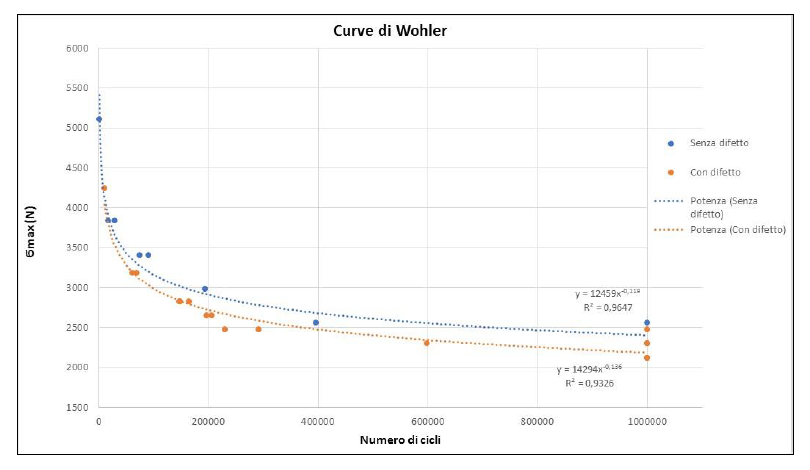

Curve di Wöhler

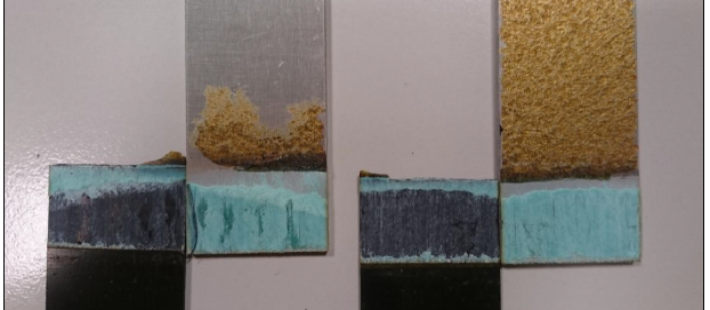

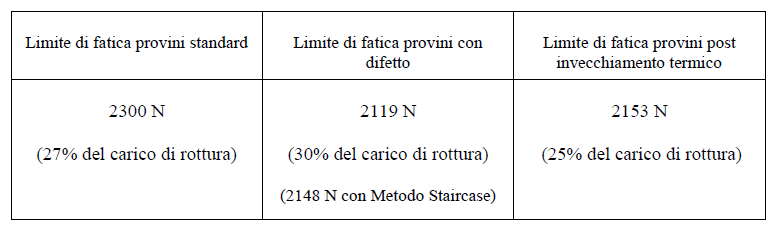

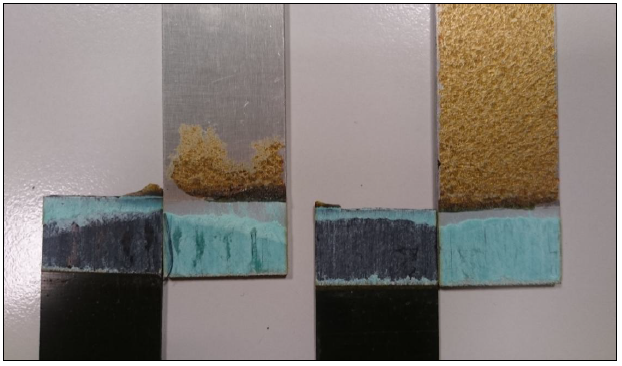

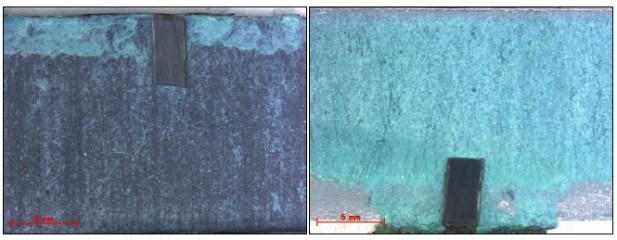

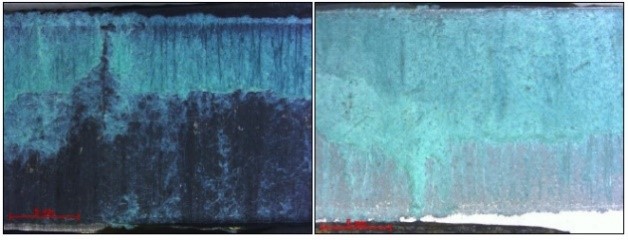

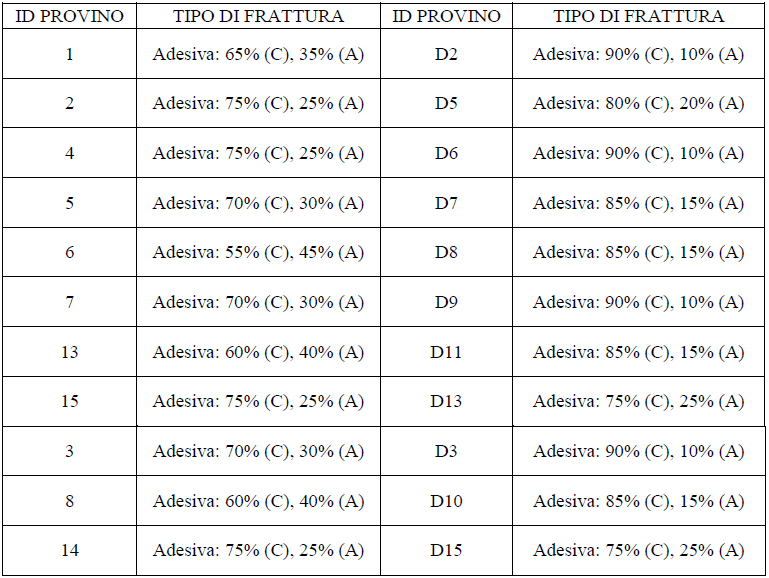

Successivamente, tramite esame visivo, è stata indagata la superficie degli aderendi nell’area di overlap dell’incollaggio per valutare i tipi di cedimento in seguito alle prove di trazione e di fatica.

L’esame visivo mostra che la modalità di rottura predominante è di tipo adesivo, sia sull’alluminio che sul composito, in percentuali diverse per ogni campione.

In particolare, la percentuale di rottura adesiva sul laminato risulta superiore nella maggior parte dei provini, sia della tipologia senza difetto che col difetto.

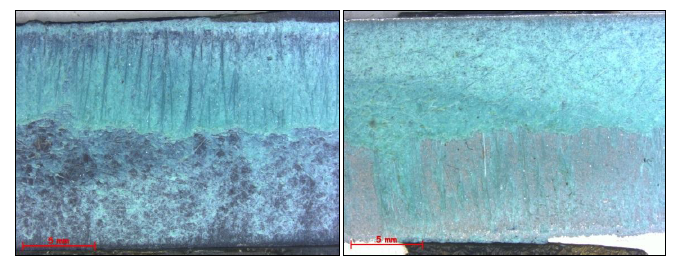

Confronto tra i valori dei limiti di fatica ottenuti per le differenti tipologie di provini

Macro superficie di frattura

Superficie di frattura dei provini senza difetto

Frattura su superficie di provini con difetto

Superficie di frattura dei provini post invecchiamento

Percentuale di superficie che è andata incontro a rottura adesiva sul composito (C) e sull’alluminio (A)

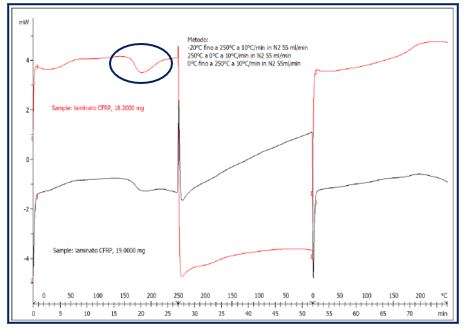

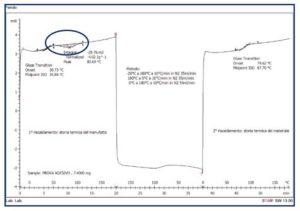

Infine, tramite analisi DSC, si è voluto verificare lo stato chimico-fisico della matrice epossidica presente nel laminato e nell’adesivo.

Dai termogrammi, in particolare nel primo riscaldamento, si è constatata la presenza di un picco esotermico associabile ad una reazione residua di post-reticolazione della resina, sia dell’adesivo che del laminato.

Nel secondo riscaldamento si osservano le massime temperature di transizione ottenibili (in seguito a post-cura).

Secondo riscaldamento

In conclusione, dai risultati ottenuti dai test meccanici si è osservato che la presenza del difetto e l’invecchiamento termico non hanno influito esplicitamente sul comportamento a fatica; viceversa, nelle prove di trazione, il difetto ha portato ad un calo del 10% della resistenza al distacco.

L’esame visivo ha permesso di stabilire che la tipologia di cedimento preponderante è di tipo adesivo, sia sul laminato che sull’alluminio, per ogni singolo campione; in particolare quella sul laminato è stata superiore in tutte le tre tipologie di provini.

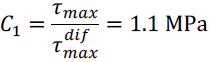

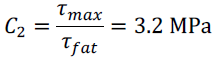

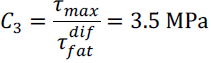

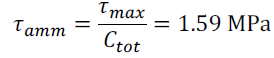

Dai dati ricavati grazie alle prove statiche e dinamiche, è stato possibile ricavare i valori di tensione ammissibile, partendo dalla tensione di rottura o da quella di snervamento, dividendo per un opportuno coefficiente di sicurezza. (vedi i calcoli in appendice)

Appendice

Di seguito vengono mostrati i calcoli:

![]()

(Valore di lap shear minimo delle 3 prove di trazione per provini senza difetto);

![]()

(Valore di lap shear minimo delle 3 prove di trazione per provini con difetto);

![]()

(Tensione corrispondente al limite di fatica per campioni senza difetto);

(Tensione corrispondente al limite di fatica per campioni con difetto);

(coefficiente che tiene conto della presenza di un possibile difetto e che va a diminuire la resistenza meccanica statica del provino);

(coeff. che tiene conto della sollecitazione a fatica a cui è sottoposto il provino senza difetto);

(coefficiente che tiene conto della sollecitazione a fatica a cui è sottoposto il provino con difetto);

![]()

Infine,

con

![]()

Clicca qui per scaricare il PDF dell’articolo che abbiamo pubblicato sulla rivista Compositi Magazine.

|

Iscriviti ora alla newsletter trimestrale

|