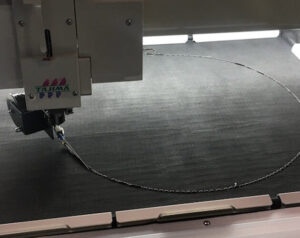

L’iniziativa, che si svilupperà in collaborazione con Carbon ThreeSixty, realtà specializzata nella progettazione e produzione di compositi, si concentrerà sul Tailored Fiber Placement (TFP), una tecnologia automatizzata in cui un singolo fascio di rinforzo (tow) viene cucito su un supporto in quasi tutte le direzioni o forme e può essere costruito a strati.

I vantaggi della personalizzazione

Facendo ricorso a questa nuova tecnica di lavorazione, il laminato può essere realizzato su misura, in modo che abbia determinate proprietà meccaniche in determinate posizioni a livello di stoppa piuttosto che le solite proprietà del tessuto sfuso. È una tecnologia accessibile e agile che aiuterà Carbon ThreeSixty a sviluppare strutture composite ottimizzate e leggere, utilizzando un processo automatizzabile che riduce anche lo spreco di materiale durante la produzione.

Una nuova figura professionale

A fare da punto di contatto tra le due realtà impegnate nel progetto sarà un giovane laureato, il KTP Associate, che verrà assunto all’interno di Carbon ThreeSixty, sarà supportato da esperti ingegneri NCC e avrà modo di confrontarsi con i migliori specialisti del settore. L’obiettivo finale del progetto è consentire a Carbon ThreeSixty di innovare e sviluppare prodotti ottimizzati utilizzando TFP, supportando le ambizioni di crescita dell’azienda. Questo approccio collaborativo fornito dal progetto KTP è essenziale per il trasferimento di conoscenze tra le due organizzazioni.

Ruth Courtney, Engineering Capability Lead for 3D Textiles dell’NCC ha affermato

“Siamo lieti di collaborare con Carbon ThreeSixty nel nostro primo progetto KTP consentendo loro di accedere alla nostra vasta esperienza nella tecnologia TFP e nei processi di produzione per aiutarli a soddisfare le loro ambizioni di crescita aziendale. La nostra ricerca è molto focalizzata sul mondo accademico e riteniamo che incorporare un KTP Associate porterà vantaggi commerciali sia per NCC che per Carbon ThreeSixty”.

Tom Higginbottom, Lead Engineer presso Carbon ThreeSixty ha aggiunto

“Il progetto KTP ci aiuterà ad essere più competitivi sul mercato migliorando ulteriormente la nostra capacità di progettare strutture composite e assicurandoci di superare le aspettative dei nostri clienti”.