Nuovo Socio

Combo S.r.l. è in grado di progettare e realizzare manufatti in fibra di carbonio e materiali compositi e affini, in particolare ha sviluppato un procedimento che li rende adatti al contatto alimentare permanente.

La missione aziendale di Combo è duplice: essere un laboratorio di idee che genera IP o Intellectual Property (come Carbit® e altri brevetti già depositati) e generare profitti tramite la realizzazione di soluzioni e prodotti innovativi costruiti in materiali compositi o il licensing della tecnologia Carbit®.

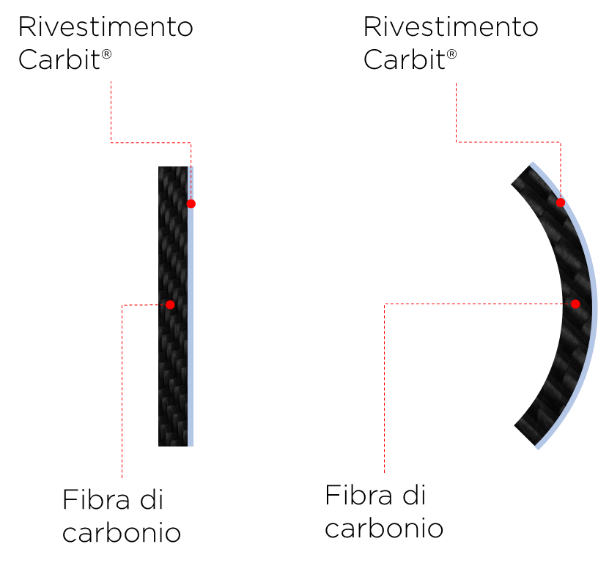

L’opportunità identificata da Combo consiste nel fatto che i materiali compositi sono leggeri, resistenti, esteticamente belli e personalizzabili, possono sostituire materiali tradizionali ma, rilasciando potenzialmente fibre e resine epossidiche, non sono adatti ad entrare in contatto con cibi e bevande. La risposta di Combo è lo sviluppo di Carbit®, una tecnologia brevettata che vetrifica la superficie delle fibre composite (fibra di carbonio, CFRP, ecc.), di modo che possono entrare in contatto con acqua, bevande e alimenti senza rilasciare fibre o resine. La messa a punto del procedimento (brevetto italiano n°102015000080291) è il risultato di anni di Ricerca e Sviluppo.

Carbit® oltre a consentire il contatto alimentare, protegge la fibra di carbonio sottostante e ne conserva l’elasticità in modo eccellente (vedi Figura 1).

La finitura superficiale si presenta lucida o opaca a seconda del rivestimento scelto, con aspetto vetroso, una elevata resistenza agli urti e ai graffi. Il rivestimento è certificato per contatto permanente con acqua potabile, certificato ai sensi del D.M. 21/03/73, ed è resistente al lavaggio in lavastoviglie a temperature non superiori a 65-70°C.

Grazie ad una filiera completa e di alto livello Combo S.r.l. è in grado di fornire prodotti finiti in serie, tutti rigorosamente Made in Italy, oppure di affiancarsi al Cliente per progettare congiuntamente nuovi prodotti e renderli “food contact proof” tramite la tecnologia Carbit®.

I settori di applicazione sono molteplici, i principali sono i seguenti:

Dinnerware – Disegno e realizzazione, anche su disegno cliente, di oggetti realizzati in fibra carbonio atti all’uso alimentare come bottiglie, bicchieri, vassoi, piatti, ecc. (vedi Figura 2).

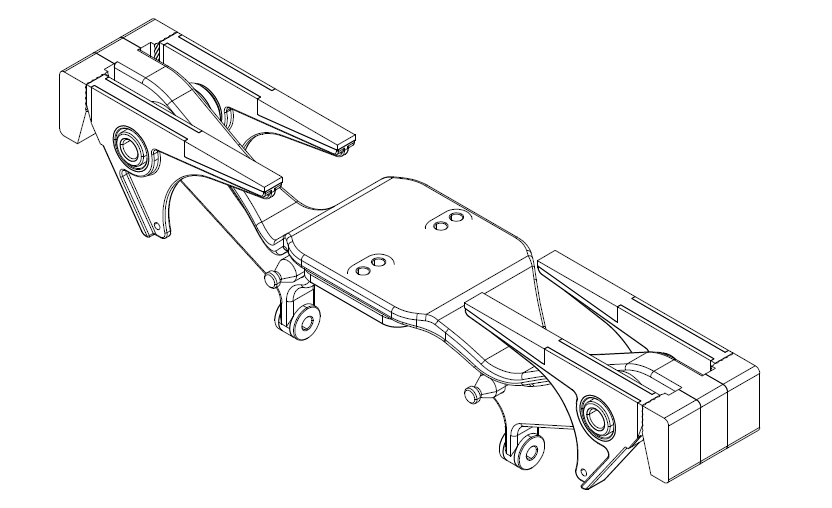

Industrial – Disegno e realizzazione di componenti per linee automatiche di trasformazione e packaging del cibo (vedi Figura 3) in sostituzione dei componenti in acciaio inossidabile usati oggi per motivi d’igiene e di contatto con gli alimenti.

L’utilizzo della fibra di carbonio, che pesa circa un quinto dell’acciaio inossidabile, per la costruzione degli organi in movimento di una macchina / linea presenta un vantaggio crescente:

- All’aumentare della velocità della macchina.

- All’aumentare del rapporto tra peso degli elementi di presa/trasporto e carico utile.

I vantaggi sono importanti e vale la pena di citare i seguenti:

- Utilizzo di minore energia e di conseguenza:

- minore potenza del motore con riduzione del costo di acquisto e/o riduzione del costo dell’energia;

- maggiore intervallo di tempo tra una manutenzione e l’altra o maggiore durata a parità di potenza del motore.

- Minore massa in movimento e di conseguenza:

- riduzione di tutte le perdite legate all’inerzia e ai giochi della macchina;

- necessità di minori manutenzioni e regolazioni;

- ramp-up di avvio e/o di cambio tipo più rapido o meno oneroso;

- minore impatto sugli encoder.

- La possibilità di avere un materiale sostitutivo rispetto all’acciaio inossidabile:

- equivalenza del contatto di tipo alimentare (soprattutto se viscosità / abrasione sono bassi);

- Sostituzione delle lavorazioni meccaniche con un processo di stampaggio che può essere almeno in parte industrializzato.

Retrofit – Utilizzo della tecnologia Carbit® su prodotti in carbonio esistenti per acquisire nuove funzionalità e proprietà. Combo ad esempio ha recentemente presentato alla fiera Cosmobike Show di Verona un concept di bicicletta in carbonio senza borraccia: il contenitore per i liquidi è ricavato direttamente dal carbonio del telaio o quello del manubrio grazie a Carbit®.

Licensing – Combo è disponibile a dare in licenza la tecnologia Carbit® per specifiche applicazioni e settori. Questo consentirà ai nostri Clienti di aprire nuovi mercati e prodotti / applicazioni totalmente innovativi.

Figura 1: Alcuni esempi di prodotti Combo realizzati tramite tecnologia Carbit

Figura 2: il trattamento mantiene l’elasticità della fibra di carbonio

Figura 3: un componente in carbonio per linea di packaging alimentare