Per programma e iscrizioni Scuola Estiva Materiali Compositi: clicca qui!

“Compositi a matrice inorganica”

Andrea NOBILI, Professore Associato presso: Dipartimento di Ingegneria “Enzo Ferrari” – Università di Modena e Reggio Emilia

Il grande successo dei materiali compositi a matrice organica è testimoniato dalla loro diffusione in innumerevoli campi di applicazione che attraversano l’ingegneria navale, meccanica ed aerospaziale e le strutture civili.

Paradossalmente, il loro stesso successo è alla radice della forte spinta all’innovazione che caratterizza questo settore, con la ricerca di nuove soluzioni che possano adattarsi alle situazioni in cui la matrice organica è svantaggiosa.

L’adozione di matrici organiche, infatti, è particolarmente problematica in presenza di elevate temperature, ambienti aggressivi e luce ultravioletta, umidità e cicli di fatica. Nel settore civile, inoltre, si pongono importanti questioni di compatibilità con i supporti, di applicabilità e reversibilità, salubrità degli ambienti e traspirabilità.

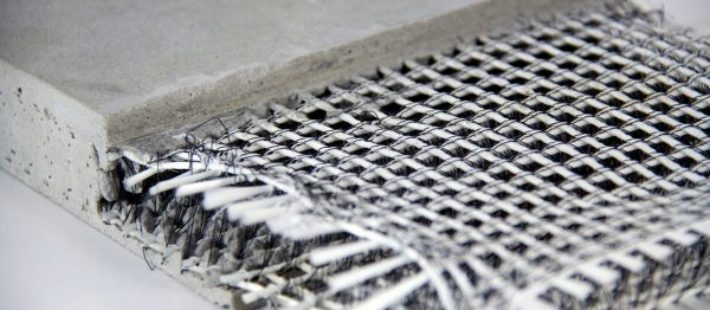

I compositi a matrice inorganica, al contrario, presentano interessanti proprietà di resistenza alle alte temperature, al fuoco ed agli ambienti aggressivi, nonché di traspirabilità e reversibilità, che li rendono candidati ideali per interventi di ripristino e adeguamento. Inoltre, i materiali con legante di calce e/o cemento risultano sensibilmente più affini al substrato oggetto di consolidamento, specialmente in termini di rigidezza.

Tali vantaggi, tuttavia, intervengono al prezzo di una notevole vulnerabilità alla delaminazione ed allo sfilamento, in considerazione della scarsa affinità tra la matrice ed il rinforzo.

In questo breve intervento, si illustrano alcuni risultati ottenuti nella direzione di migliorare il comportamento adesivo della matrice inorganica, pur preservando le congeniali caratteristiche in essa insite. Gli interventi che vengono illustrati, mediante trattamenti superficiali e coatings, sono molto promettenti e testimoniano la fervente attività di ricerca che sostiene lo sviluppo di materiali compositi innovativi.

Questo è uno degli interventi che si terranno in occasione della Scuola Estiva Assocompositi che si terrà dal 15 al 17 settembre con 3 sessioni pomeridiane online.

Per programma e iscrizioni: clicca qui!