A parameter set for 3D printing graphene-based structures with optimized conductive qualities has been developed. Researchers from the FAMU-FSU College of Engineering made several experiments and they discovered two properties of composite materials in relation to printing:

- Print pressure and nozzle diameter have effects on the material

- At specific speeds, its particles could be aligned vertically

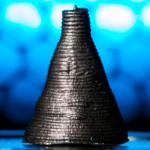

By exploiting these factors, the researchers created a material that had improved resistance and conductivity. This could be ideal for military applications, such as 3D printing shielding or heat sinks.

Professor Subramanian Ramakrishnan, the lead author, said

“We found that a wide-range of matrix filler combinations allow for versatility in the properties of the printed material. By fine tuning the way they are processed, we can suggest guidelines that maximize the effectiveness and performance of the composites.”

This project could pave the way for a new generation of composite materials.

Matrix-filler composites

Composites are often used in 3D printing and there are so many matrix-filler combinations available that you can customize them according to the needs of their application. Similarly, graphene nanoplatelets (GNPs) can also adapt to technical requirements. And this is possible thanks to their size and their optimal thermal and electrical properties.

Epoxy resins, known for their flexibility and easy processing, could combine perfectly with GNPs and thus create thermal interface materials. However, the properties of these composites would depend on elements such as the rheology of the inks used or their concentration (areas not yet completely understood).

Thanks to previous studies, we know that using Direct Ink Writing (DIW) to 3D print GNP-loaded materials induces a shear force on their filler. This action causes particle alignment with the orientation of the print. how this happens is a mystery, the academic staff tried to quantify the exact mechanics of the process.

Ramakrishnan explained

“Our aim is to 3D print lightweight conductive composites and to study the effect of printing conditions on particle orientation and final composite performance. The combination of epoxy resins and graphene nano-platelets is of interest in several applications for the U.S. Air Force.”

|

Subscribe now to our quarterly Compositi newsletter

|

Source: 3D Printing Industry