Il gruppo austriaco Rath si appresta ad aprire uno stabilimento a Mönchengladbach, in Germania, dove sviluppare una fibra in ossido-ceramica di alta fascia, componente chiave per la produzione dei compositi in ceramica Cmc. La nuova fibra viene in parte già elaborata e prodotta da Rath, una versione pilota al centro di un progetto europeo per competere con gli attori globali del settore.

Il mercato delle fibre rinforzate Cmc è dominato dai produttori americani. L’obiettivo del gruppo Rath, con oltre 125 anni di esperienza nella produzione di materiali ad alta temperatura, è creare una filiera europea per la produzione dei compositi Cmc in ossido-ceramiche. Materiali che avvicineranno l’industria manifatturiera ai target della decarbonizzazione, favorendo la transizione energetica.

Maggiore resistenza alle rotture e alle temperature dei Cmc

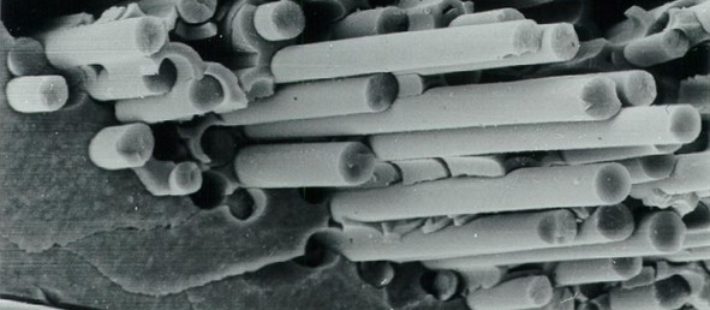

Questo tipo di compositi sono costituiti da fibre incorporate in una matrice in ceramica. Sia le fibre sia la matrice possono essere costituite da qualsiasi materiale ceramico. In particolare, l’ossido-ceramica mista consiste in miscele mirati di diversi tipi di materiali ceramici di base, messi a punto per migliorare e ottimizzare determinate proprietà: tra le miscele ci sono per esempio l’ossido di zirconio rinforzato con ossido di alluminio (ATZ) e l’ossido di alluminio rinforzato con ossido di zirconio (ZTA).

Christopher Kluthe, responsabile fibre in ceramica Rath Group

“Ogniqualvolta il design leggero incontra alte temperature abbiamo bisogno di materiali Cmc. E alla base delle ceramiche composite in fibra c’è l’ampia disponibilità sul mercato delle fibre ossido-ceramiche, queste tecnologie daranno il loro contributo alla transizione energetica”.

Rispetto alla ceramica tradizionale i compositi Cmc in ossido-ceramica presentano il vantaggio di:

- una resistenza fortemente allargata alla frattura

- valori di resistenza maggiori alla flessione e alla compressione

- un’estrema resistenza allo shock termico

- una capacità di carico dinamico migliorata

La collaborazione tra industria e istituti di ricerca

Il Land della Renania settentrionale, dove si trova Mönchengladbach, ospita un distretto minerario e industriale tra i più grandi e tecnologicamente avanzati d’Europa. La compenetrazione tra il mondo delle imprese e gli istituti di ricerca, tradizionalmente fitta nella regione, può rendere il cuore industriale della Germania un laboratorio europeo per la fabbricazione di compositi in ceramica Cmc.

A maggio scorso, nella nuova sede di Rath a Mönchengladbach esponenti della politica tedesca si sono incontrati con rappresentanti dell’industria e ricercatori accademici del settore del calibro di Denny Schüppel, managing director per i compositi in ceramiche di Composites United e tra i maggiori specialisti del comparto, per discutere l’applicazione della fibra europea in ossido-ceramica nella transizione green.

Partner di grossi centri di ricerca interdisciplinari europei come il Centro aerospaziale tedesco (DLR), che ha vari istituti di ricerca, e il Jülich Research Center sarebbero già attivi nel progetto. L’obiettivo è quello anche di favorire la transizione energetica nell’industria pesante.

Peter Mechnich, capo dipartimento Istituto DLR per la Ricerca di materiali

“La stretta collaborazione tra industria, piccola e media impresa e ricerca porta questa regione a sviluppare nuove soluzioni anche sui compositi Cmc. Le catene di approvvigionamento regionali affidabili aprono la strada a tecnologie e prodotti innovativi nel settore. La transizione energetica ha bisogno di Cmc, in particolare per la generazione di idrogeno verde, ancora accompagnata da elevate perdite di energia. Puntiamo a colmare questo gap”