Personalizzare, integrare, innovare: la partnership 3i-PRINT

mette in evidenza il potenziale della stampa 3D industriale

Il valore dell’Additive Manufacturing per il settore automotive

Grazie alla sua spinta innovativa e al suo impatto sui processi di sviluppo decisivi, la stampa 3D industriale, nota anche come Additive Manufacturing (AM), svolgerà un ruolo fondamentale nella produzione su larga scala. Già diffusa in un’ampia gamma di settori, la tecnologia AM diventerà sempre più economica ed efficiente, grazie all’evoluzione costante delle tecniche di produzione e progettazione che ne fanno uso. In altri termini, l’impiego della stampa 3D è destinato a crescere anche nel settore automotive. Per promuovere l’innovazione strutturare in modo decisivo e i processi di sviluppo, è indispensabile vagliare tutte le opportunità attualmente disponibili nel campo della progettazione e dell’Additive Manufacturing.

La value proposition dell’Additive Manufacturing nell’ingegneria automobilistica, si può concretizzare solo prendendo in considerazione aspetti che vanno ben oltre la meccanica strutturale e le costruzioni leggere. Questa integrazione funzionale, il cui valore aggiunto consiste nell’implementare il maggior numero possibile di funzionalità tecniche con il minor numero possibile di componenti, rappresenta un ulteriore vantaggio chiave che rende l’impiego della stampa 3D remunerativo per il settore automotive. Con il concept Caddy, il progetto 3i-PRINT punta a dimostrare gli scenari tecnologici futuri.

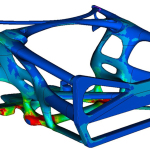

Progettazione organica delle strutture portanti

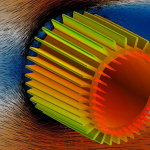

Alla luce della crescente tendenza verso l’elettrificazione delle trasmissioni e degli attuatori nel settore automotive, la gestione del calore e la riduzione degli ingombri, oltre che del peso complessivo, hanno rappresentato un aspetto cruciale nella progettazione del frontale. Inoltre, è stato necessario considerare requisiti strutturali inerenti la sicurezza, le prestazioni e il comfort della vettura.

I componenti del frontale realizzato con la tecnica dell’Additive Manufacturing sono dunque strutture portanti che comprendono dettagli per il raffreddamento attivo e passivo, come ad esempio un sistema di canalizzazioni in cui scorre l’aria che raffredda le batterie e l’impianto frenante. Inoltre, nella progettazione organica e orientata al supporto dei carichi del modulo frontale sono state integrate funzioni collegate alla gestione del calore, alla sicurezza passiva e al contenimento dei liquidi. Un esempio di questa integrazione funzionale è rappresentato dal serbatoio a fontana, che è stato possibile integrare nella struttura del frontale una volta terminata l’ottimizzazione topologica.

Fusione di know-how lungo la catena di processo

Puntando a questi obiettivi, i tecnici di csi entwicklungstechnik hanno iniziato a progettare, sviluppare e costruire la struttura del frontale. L’azienda realizza moduli di alta qualità per le scocche, gli interni e gli esterni dei veicoli, sia per le case produttrici sia per le aziende dell’indotto automobilistico. GERG è leader nelle soluzioni innovative per il settore dei prototipi e della produzione in serie su piccola scala nell’industria automobilistica e aerospaziale. Il compito di GERG in questo progetto era collegare i componenti realizzati con l’Additive Manufacturing e creare la struttura finale. Altair ha collaborato al processo di progettazione, ottimizzazione, simulazione e sviluppo della struttura con i suoi software incentrati sullo sviluppo e l’applicazione diffusa della tecnologia di simulazione per sintetizzare e ottimizzare progetti e processi.

Dopo l’esito positivo della simulazione e la progettazione del concept, APWORKS si è occupata del dimensionamento definitivo dei componenti per la stampa 3D. APWORKS ha contribuito al progetto con le sue competenze nella preparazione della stampa e ha gestito la fase vera e propria di Additive Manufacturing degli elementi strutturali. L’azienda, consociata di Airbus, ha molta familiarità con i processi manifatturieri all’avanguardia e consente a vari settori di implementare i concetti di best practice dell’industria aerospaziale. Per la stampa del frontale APWORKS si è affidata ad un sistema sviluppato da EOS, leader nella tecnologia per la stampa 3D di metalli e polimeri. Lo specialista delle polveri metalliche Heraeus ha fornito e testato la lega di alluminio ad alta resistenza Scalmalloy®, sviluppata da APWORKS, per la realizzazione dei componenti. APWORKS ha contribuito al processo di stampa sviluppando il set ideale di parametri per il sistema EOS M 400. L’utilizzo dell’Additive Manufacturing in combinazione con questo materiale innovativo ha fatto sì che il progetto potesse dimostrare con successo le possibilità dell’integrazione funzionale che i metodi di costruzione tradizionali non possono offrire.

3i-PRINT: un forum per l’innovazione nel concept dei prototipi

Avviato da csi entwicklungstechnik, il progetto 3i-PRINT funge da piattaforma di ingegnerizzazione agile per la ricerca e lo sviluppo che permette di realizzare concept di prototipi innovativi. L’idea si basa sull’utilizzo di nuovi strumenti e metodi di sviluppo tra cui la stampa in 3D. L’obiettivo del progetto è dimostrare e sfruttare a fondo il potenziale dei metodi di produzione all’avanguardia. Il progetto 3i-PRINT è una piattaforma di collaborazione aperta che permette l’attuazione di nuove idee.

Stefan Herrmann, responsabile della progettazione lightweight delle scocche nel White Team di csi, ha commentato: “Siamo orgogliosi di presentare il primo Caddy con frontale realizzato in Additive Manufacturing. La nuova struttura e il contrasto tra il vecchio e il nuovo sono l’esempio lampante del potenziale offerto dalla stampa 3D e dall’integrazione funzionale, soprattutto per il settore automotive“. E aggiunge: “Vorrei inoltre sottolineare il percorso agile e veloce che ha portato dall’idea iniziale al veicolo completamente convertito, realizzato in appena nove mesi di lavoro. Tutte le aziende partecipanti sono leader nel proprio campo. Grazie ad un’eccellente collaborazione e alla fusione dei diversi know-how il progetto 3i-PRINT ha infatti ottenuto un successo risonante“.

Caddy è stato esposto e verrà esposta in occasione di vari eventi, tra cui Converge 2017 a Essen e formnext 2017 a Francoforte.

Per ulteriori informazioni, visitate il sito: www.3i-print.com.