Alessio Vita, Co-Founder & Composite Specialist Spherecube

Valerio Di Pompeo, Co-Founder & CEO Spherecube

L’industria dei materiali compositi ha sempre cercato soluzioni innovative per superare le sfide legate alla produzione di componenti leggeri, resistenti e duraturi. Tuttavia, i metodi produttivi attuali spesso si scontrano con problemi come tempi di produzione lunghi, sprechi di materiale e costi elevati. La necessità di trovare alternative efficienti e sostenibili ha spinto l’industria a cercare tecnologie per rivoluzionare la produzione di materiali compositi.

Nel contesto della produzione di materiali compositi, l’automazione è stata ampiamente adottata per migliorare l’efficienza e ridurre i tempi di produzione. Questa, tuttavia, ha avuto successo principalmente nella produzione di parti semplici e piatte. Al contrario, la produzione di componenti complessi richiede spesso un processo manuale che si basa sull’impiego di stampi costosi. Inoltre, i metodi tradizionali di produzione presentano un altro ostacolo importante: gli sprechi di materiale. La lavorazione manuale delle fibre di rinforzo comporta un taglio e un modellamento che spesso generano scarti significativi, così come per il processo di cura sono necessari una serie di consumabili, come film distaccanti, assorbitori e sacchi da vuoto. Questa inefficienza aumenta i costi di produzione e ha un impatto negativo sull’ambiente, data la maggiore generazione di rifiuti.

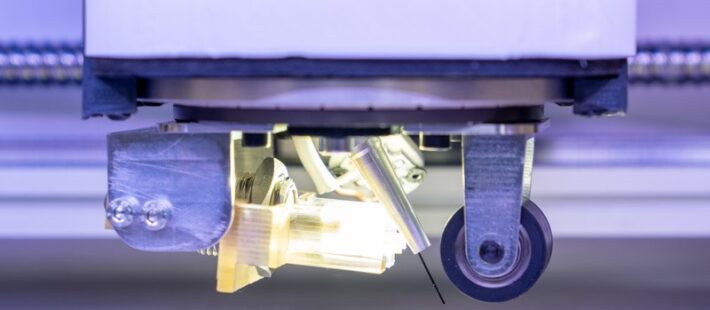

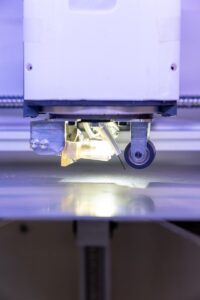

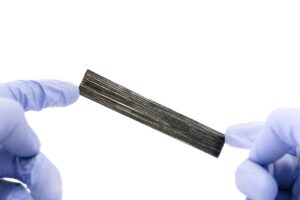

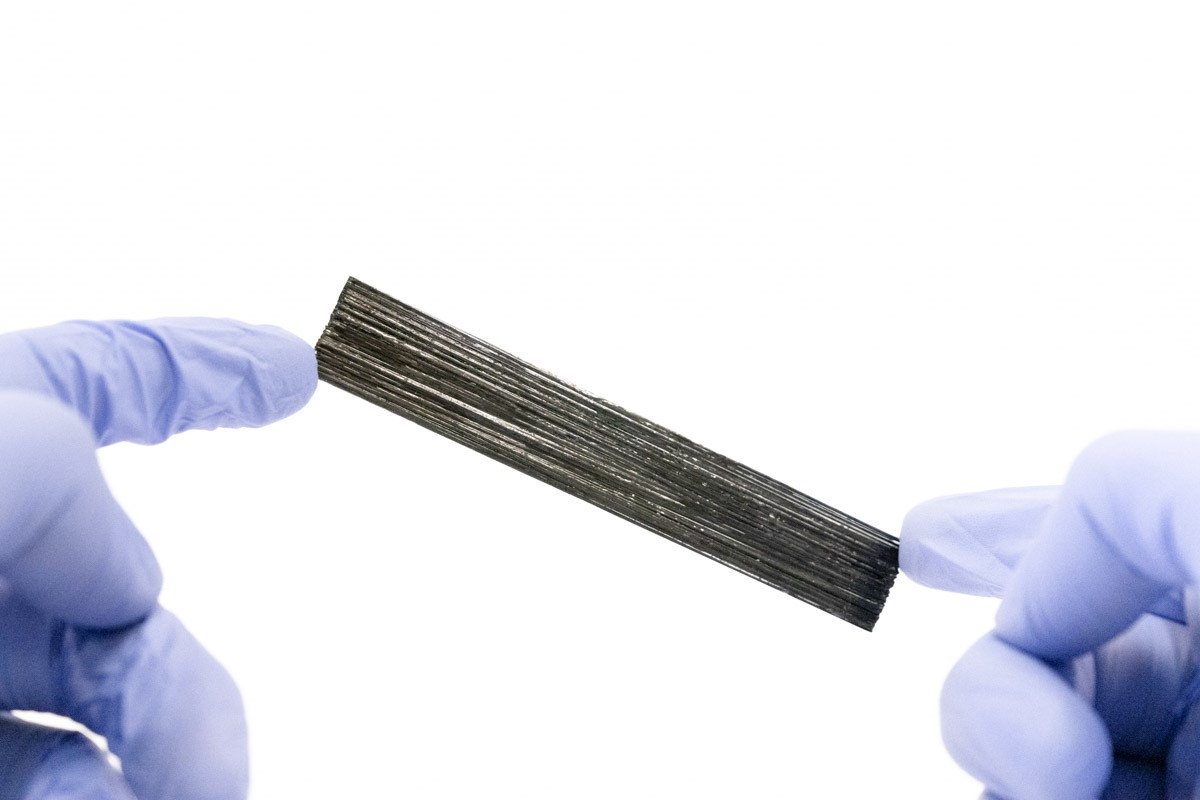

Spherecube, una startup e spinoff dell’Università Politecnica delle Marche, propone di risolvere i problemi legati alla produzione tradizionale dei materiali compositi alto performanti, grazie ad un sistema brevettato di stampa 3D per compositi a base termoindurente e rinforzo continuo. Questa tecnologia è in grado di processare in tempi rapidi i materiali comunemente utilizzati nel settore, come resine epossidiche e filamenti continui di carbonio, garantendo così la possibilità di realizzare parti leggere e con elevatissime proprietà meccaniche. Infatti, la tecnologia sviluppata da Spherecube permette di ridurre gli scarti di produzione, di eliminare i materiali consumabili, di accorciare il tempo di curing e di azzerare gli sfridi di materiale. Questo approccio, valutato tramite un’analisi di Life Cycle Assessment (LCA), consente di ridurre l’impatto della fase di produzione dei componenti in composito di oltre l’80%. Inoltre, il particolare sistema di deposizione e curing permette di realizzare parti in tempi brevi, accorciando così il time to market e la filiera produttiva. Infatti, grazie alla speciale tecnologia è possibile ridurre il tempo di processo, rispetto al bag molding, di oltre il 70%, garantendo una produzione più snella ed efficiente, oltre che altamente ripetibile. Tutto ciò è possibile anche grazie all’eliminazione degli stampi, i quali rappresentano un tempo e un costo non sostenibile per la produzione di lotti medio/piccoli, favorendo così l’utilizzo di altri materiali e tecnologie produttive. Dai test di laboratorio effettuati, le proprietà meccaniche dei componenti realizzati mediante la stampa 3D di Spherecube sono al di sopra di tutti gli altri metodi di Additive Manufacturing per compositi esistenti e si avvicinano molto a quelle ottenibili con i processi tradizionali come bag molding, infusione ed RTM, garantendo anche un contenuto di vuoti al di sotto del 2%.

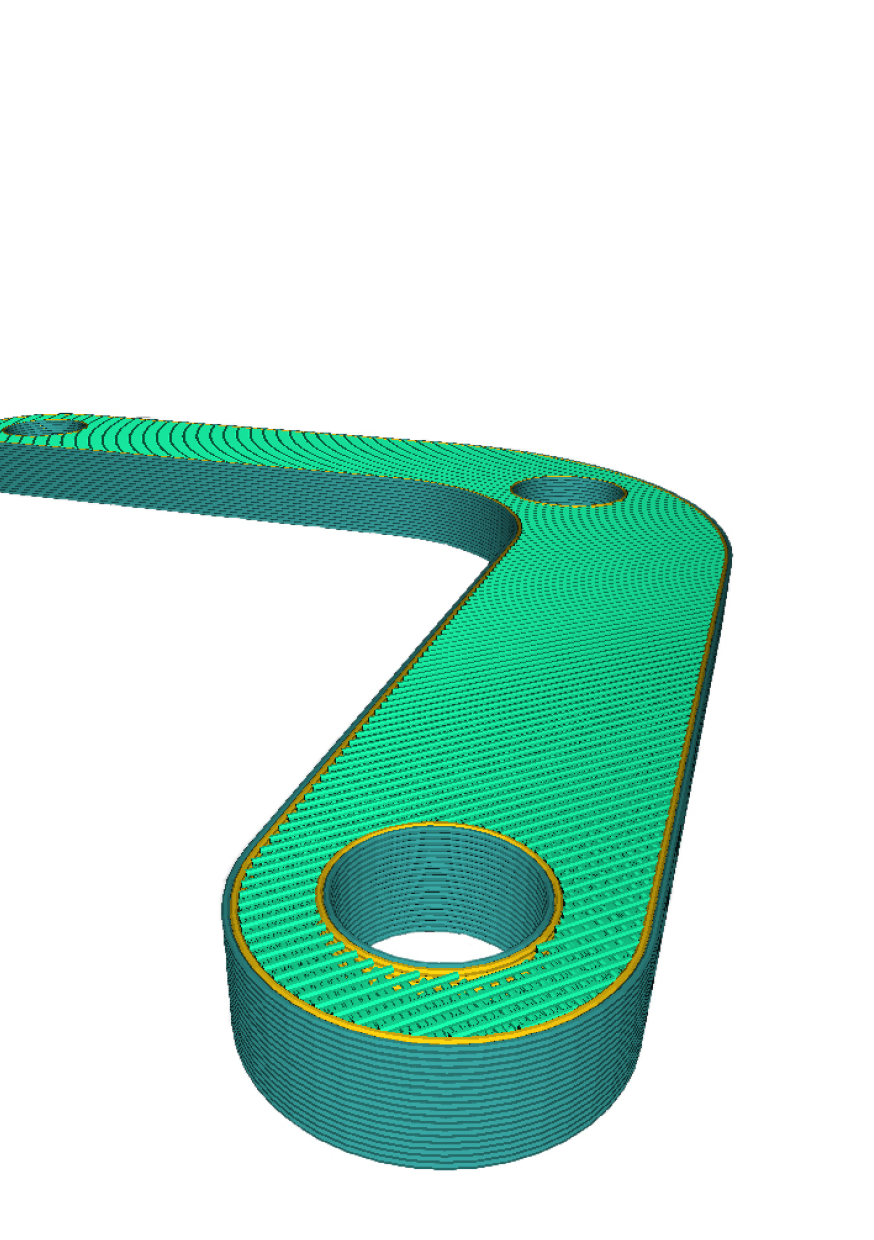

Oltre ad aver sviluppato una stampante 3D per compositi, Spherecube sta realizzando un software di progettazione in grado di ottimizzare i componenti. Infatti, l’utilizzo della stampante 3D apre nuove opportunità di progettazione e l’utilizzo di un software che guidi il progettista nel processo di ottimizzazione tecnologica risulta essere fondamentale per poter ottenere le massime prestazione dai materiali e dal processo, minimizzando i tempi, i costi di stampa e lo spreco di materiale e, al contempo, massimizzando la leggerezza e le proprietà meccaniche delle parti.

L’adozione della tecnologia Spherecube offre numerosi vantaggi per molte industrie del settore compositi, specialmente in tutti quei casi in cui la dimensione dei lotti di produzione non giustifica la creazione di uno stampo, o quando la complessità della parte è talmente elevata da risultare irrealizzabile con i metodi tradizionali.

In sostanza, i vantaggi nell’utilizzo della tecnologia sviluppata da Spherecube sono:

- Maggiore efficienza e velocità di produzione

Grazie all’utilizzo di una stampante 3D totalmente automatizzata, Spherecube riduce notevolmente i tempi di produzione rispetto ai metodi tradizionali. La produzione di componenti complessi diventa più rapida, consentendo alle aziende di rispondere in modo più tempestivo alle richieste del mercato. - Riduzione degli sprechi di materiale

La tecnologia di Spherecube ottimizza l’utilizzo delle fibre di rinforzo e della matrice, riducendo gli sprechi e i costi associati alla lavorazione manuale. Ciò non solo migliora l’efficienza economica, ma anche l’impatto ambientale dell‘industria dei compositi, riducendo la quantità di rifiuti generati. - Precisione e qualità superiori

L’automazione dei processi di produzione attraverso la tecnologia di Spherecube garantisce una maggiore precisione e coerenza nella realizzazione dei componenti in composito. La riproducibilità delle proprietà dei materiali diventa quindi un fattore chiave, consentendo ai produttori di raggiungere livelli di qualità superiori. - Flessibilità e personalizzazione

Grazie all’eliminazione degli stampi le aziende possono facilmente adattarsi a diverse esigenze di produzione e personalizzare i componenti compositi secondo le specifiche richieste. Questa flessibilità apre nuove opportunità di design e applicazione per i produttori, consentendo loro di offrire soluzioni innovative ai loro clienti.

Spherecube attualmente collabora con importanti industrie operanti nel settore dell’aerospace, del racing, dell’automotive e dello sport, che stanno testando le potenzialità e i benefici della tecnologia di stampa 3D per la produzione di componenti ad elevate performance. I principali impieghi richiesti sono l’ottimizzazione di componenti attualmente realizzati in compositi ma anche il metal replacement, attività che risulta particolarmente vantaggiosa utilizzando la stampa 3D grazie all’eliminazione degli stampi e all’utilizzo di metodi di produzione automatizzata. I risultati sono soddisfacenti in quanto per tutti i casi studio sono state ottenute significative riduzioni di tempi e costi, senza compromettere le proprietà delle parti. Uno dei casi studio più interessanti ha riguardato la riprogettazione di un componente per una mountain bike da competizione. Questo è attualmente realizzato in alluminio mediante CNC ed ha un peso di 170 g. Grazie all’ottimizzazione topologica della geometria e alle straordinarie proprietà dei materiali compositi, il nuovo componente ha un peso di 113 g (-33%) e si arriva ad avere un componente in 3.5h di stampa, garantendo una produzione rapida, sostenibile ed efficiente.

La tecnologia di Spherecube rappresenta un punto di svolta nell’industria dei materiali compositi. Affrontando le sfide dei metodi produttivi tradizionali, Spherecube offre un approccio innovativo e sostenibile per la produzione di componenti leggeri e resistenti. La maggiore flessibilità, la riduzione degli sprechi di materiale, la precisione superiore e la possibilità di realizzare design innovativi offerta da questa tecnologia aprono nuove prospettive per l’industria, portando a una produzione più efficiente e sostenibile di materiali compositi.