Lo stile degli anni ’60 incontra la tecnologia del XXI

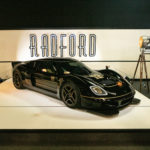

Stratasys Ltd., azienda che si occupa di soluzioni di stampa 3D a base di polimeri, ha collaborato con Radford, marchio automobilistico di lusso a livello mondiale, per la realizzazione di più di 500 componenti stampati in 3D per la carrozzeria della Lotus Type 62-2.

La coupé a due posti si ispira alla Type 62 degli anni ’60 e utilizza le ultime tecnologie Lotus per offrire un’esperienza di guida più pura possibile.

Costruzione delle carrozzerie con la tecnologia del XXI secolo

Il documentario Radford Returns, ora disponibile in streaming su Discovery+, racconta la storia della rinascita dell’arte della costruzione delle carrozzerie tramite la tecnologia del XXI secolo. Il programma, condotto dal costruttore di automobili e presentatore Ant Anstead insieme all’ex campione di Formula 1 Jenson Button, documenta la costruzione della supercar Lotus Type 62-2 in stile retro-moderno. Il documentario mostra l’intero processo, dalla progettazione alla prototipazione, dall’attrezzaggio alla fabbricazione di parti di produzione utilizzando le tecnologie di stampa 3D di Stratasys FDM®, PolyJet™ e stereolitografia.

La tecnologia di stampa 3D dà la possibilità di progettare senza vincoli e di creare facilmente componenti e pezzi unici personalizzabili sotto ogni singolo aspetto, rendendo ogni vettura unica, come le carrozzerie di una volta, ma con la tecnologia del XXI secolo.

Pat Carey, vicepresidente esecutivo per la crescita strategica di Stratasys, osserva:

“Integrando la tecnologia di stampa 3D all’interno dei suoi laboratori, la Radford è stata in grado di trasportare la produzione di supercar ispirata agli anni ’60 nel XXI secolo, con lo stile e le caratteristiche di fascia alta estremamente personalizzate che i clienti si aspettano da un veicolo di questo livello. È un esempio straordinario di un fenomeno a cui assistiamo ogni giorno nel settore automobilistico. Chiunque investe in nuovi veicoli desidera un maggiore livello di personalizzazione e la stampa 3D contribuisce a renderlo possibile“.

Ricorrendo all’utilizzo di una serie di tecnologie e stampanti 3D diverse, il team è stato in grado di produrre parti come il grande e solido nucleo del parafiamma a sandwich in materiale composito, realizzato in due metà sulla stampante F900 di Stratasys con resina ULTEM™ 1010. Le due parti sono state poi assemblate per formare un pezzo unico. Quest’ultimo è stato avvolto in fibra di carbonio senza l’uso di uno strumento di stratificazione.

Il design del parafiamma includeva complessi elementi di montaggio per gli altoparlanti interni, un supporto per il bocchettone del serbatoio del carburante e il vano bagagli. Inoltre, molti elementi esterni come la scocca degli specchietti laterali, i condotti del radiatore e le prese d’aria della carrozzeria sono stati stampati con i materiali FDM® Nylon 12 Carbon Fiber e ASA. Numerose staffe di montaggio su tutta l’auto sono state stampate in Nylon 12 CF FDM in funzione di una serie di fattori tra cui i requisiti di:

- resistenza

- ridotta tempistica del progetto

- totale libertà di progettazione

Stratasys proseguirà nel supportare il progetto Radford Lotus Type 62-2 con parti di produzione ottenute dalle diverse tecnologie di stampa 3D dell’azienda, tra cui:

- FDM®

- SAF™

- stereolitografia

- fotopolimerizzazione programmabile P3™