“La ricerca aveva già portato alla creazione di una varietà di materiali autoriparanti, ma tutte le soluzioni sviluppate precedentemente lasciavano aperte due questioni pratiche. – Afferma Jason Patrick, autore del documento di ricerca e assistente professore di ingegneria civile e ambientale – In primo luogo, i materiali spesso devono essere rimossi dal servizio per rigenerarsi. Per esempio, alcuni richiedono il riscaldamento in forno, impossibile mentre la parte è in uso. Inoltre, l’auto-riparazione funziona solo per un periodo limitato. Un materiale potrebbe perdere gran parte le sue proprietà di auto-rinnovamento, dopo essersi aggiustato un paio di volte. In questa ricerca abbiamo elaborato una strategia che affronta entrambe queste sfide, pur mantenendo le caratteristiche prestazionali dei compositi in fibra strutturale.”

Come funziona il nuovo materiale rinforzato con fibre autorigeneranti

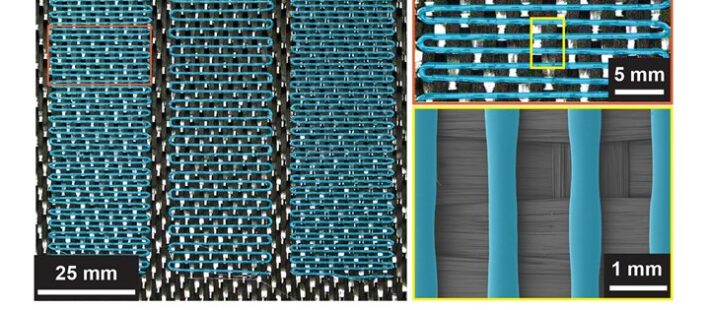

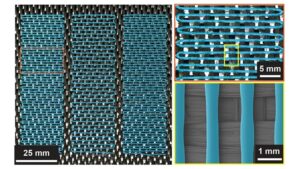

I compositi laminati sono costituiti da strati di rinforzo fibroso (vetro e fibra di carbonio) uniti insieme. I danni si verificano nel momento in cui la “colla” che lega questi strati comincia a staccarsi dal rinforzo o dal laminato. Il team di ricerca ha affrontato questo problema stampando in 3D un modello di agente curativo termoplastico sul materiale di rinforzo. I ricercatori hanno anche incorporato sottili strati di “riscaldamento” nel composito, in grado di fondere l’agente curativo, che si inserisce quindi in eventuali crepe o microfratture del composito.

“Aumentando la longevità di questi compositi, li rendiamo più sostenibili. – Prosegue Patrick – Abbiamo scoperto che questo processo può essere ripetuto almeno cento volte, mantenendo l’efficacia dell’auto-riparazione. Non sappiamo quale sia il limite massimo di cicli.”

Benefici in termini economici e funzionali

Il termoplastico stampato è caratterizzato anche da una resistenza intrinseca alla frattura fino al 500% superiore rispetto ad un composito laminato. Ciò significa in primo luogo che richiede più energia per causare la delaminazione. Inoltre, gli strati dell’agente curativo e del riscaldatore sono costituiti da materiali facilmente reperibili e relativamente economici.

“Realizzare compositi che incorporano il nostro design sarebbe leggermente più costoso – sostiene Patrick- ma la spesa iniziale sarebbe più che compensata da un significativo prolungamento della vita del materiale”.

Un altro vantaggio della nuova tecnologia è che, se incorporati nelle ali degli aeromobili, gli elementi riscaldanti interni consentirebbero alle compagnie aeree di smettere di utilizzare agenti chimici per rimuovere il ghiaccio.

Una squadra internazionale

Il saggio, “Prolonged in situ Self-healing in Structural Composites via Thermo-Reversible Entanglement,” è stato pubblicato sulla rivista Nature Communications. Il primo autore dell’articolo è Alexander Snyder (studente del Ph.D. presso NC State). Il documento è stato co-redatto da Zachary Phillips e Jack Turicek, (studenti Ph.D. a NC State); Charles Diesendruck (del Technion-Israel Institute of Technology ad Haifa) e Kalyana Nakshatrala (Università di Houston). La ricerca è stata portata avanti con il supporto dell’U.S. Air Force Office of Scientific Research e del Dipartimento strategico ambientale del Ministero della Difesa.