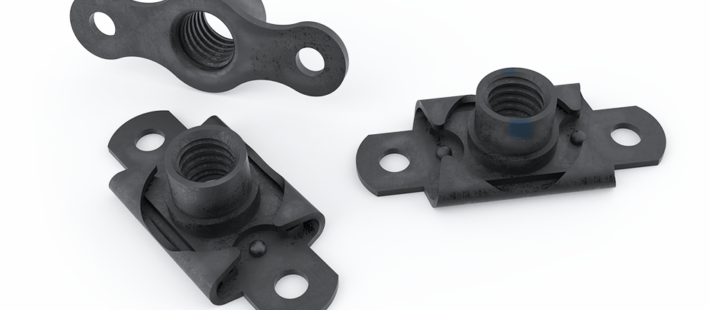

Le olivette, conosciute anche con il nome di Floating-Nut, sono dadi con filettatura autofrenante su base a doppia aletta. Hanno due fori all’estremità per permettere il montaggio mediante rivettatura o ribaditura su laminati sottili, risolvendo così problemi sopra citati.

L’importante effetto autobloccante è ottenuto, meccanicamente, grazie all’ultima spira filettata a forma ellittica eseguita all’estremità del dado, frenando così la vite durante il fissaggio dei componenti. Per evitare il grippaggio nel tratto autofrenante del filetto, i dadi vengono trattati con rivestimento a bassa frizione in MoS2.

La serie OAF

Oltre le olivette autofrenanti, Specialinsert propone la serie OAF. Si tratta di una soluzione flottante, data dal dado alloggiato all’interno della base, sempre con doppia aletta. L’’accoppiamento dei due elementi garantisce un leggero movimento del dado sulla base ad aletta.

Quest’ultima serie è adatta per le applicazioni dove gli interassi degli elementi da assemblare non sono perfettamente allineati, correggendo piccoli disallineamenti.

Diverse applicazioni

Le applicazioni delle olivette autofrenanti sono adatte a diversi settori, tra i più importanti quelli nel mondo supercars e motorsport in cui si trovano ampie soluzioni di fissaggio. Per soddisfare alcuni dei requisiti di questo mondo, evidenziamo la nuova versione di olivetta flottante OAF_G2 con rivestimento in zinco -nickel esente da cadmio e cromo VI.

Le olivette Specialinsert® OA OAF sono anche indicate per il settore aerospace dal momento che rispettano gli standard Aerospace LN 29671 e LN29679

Specialinsert®, si configura come alleato d’eccellenza per qualsiasi tipo di esigenza, grazie all’ampia gamma di prodotti e alla loro versatilità è sempre pronta a risolvere i problemi di fissaggio

“Affermarsi nel mercato in qualità di azienda innovativa,

in continua evoluzione e in grado di sviluppare soluzioni personalizzate, tecnologicamente avanzate oltre

ad offrire servizi all’avanguardia“

Questa è la mission di Specialinsert® che si posiziona nella fascia alta del mercato.

Una capacità competitiva basata sul concetto di smart factory in ottica 4.0 e sull’impiego dell’Information Technology come strumento di governo di un’accresciuta complessità, che contempla un modello di automazione, dall’alto grado di adattabilità e con workflow efficienti, caratterizzato da processi snelli, sostenibili e prodotti di elevata qualità, oltre che da un approccio fortemente orientato al Cliente.