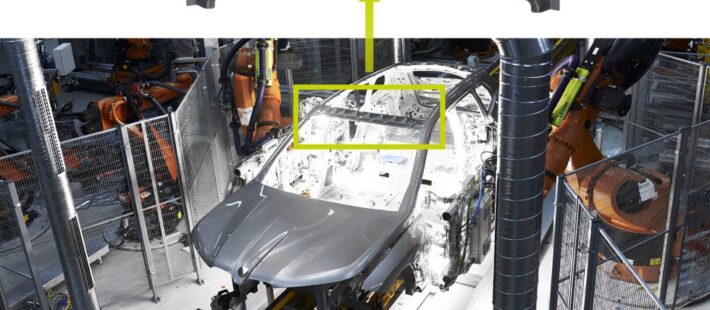

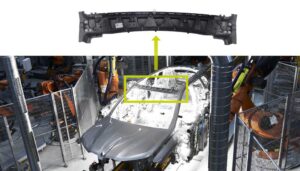

Prosegue la lunga collaborazione nel campo dei materiali termoplastici rinforzati con fibra di carbonio (CFRTP) tra WIPAG e BMW. Il produttore automobilistico, infatti, sceglie WIC PA6 15 BK IM, un componente ibrido metallo-plastica prodotto mediante stampaggio a iniezione dall’azienda specializzata in composti di riciclaggio con sedi a Neuburg e Gardelegen, per il design dello scheletro della sua nuova vettura.

WIC PA6 15 BK IM, il materiale utilizzato, insieme ad inserti in metallo e aste in fibra di carbonio, per la realizzazione del parabrezza della BMW iX, offre:

- elevato potenziale di leggerezza

- ottime proprietà meccaniche

- elevata resistenza agli urti.

Il composto WIC rappresenta, inoltre, un buon esempio di economia circolare, dal momento che contiene fibre di carbonio riciclate dalla produzione di plastica rinforzata (CFRP) che garantiscono una riduzione delle emissioni inquinati rispetto alla fibra di carbonio vergine.

Ad esempio, la produzione di 1 kg di WIC PA6 rilascia circa 6 kg di CO2 eq. rispetto a circa 9 kg di CO2 eq. nella produzione di 1 kg di fibra di carbonio vergine. Il bilancio di CO2 è stato calcolato grazie al software GaBi.