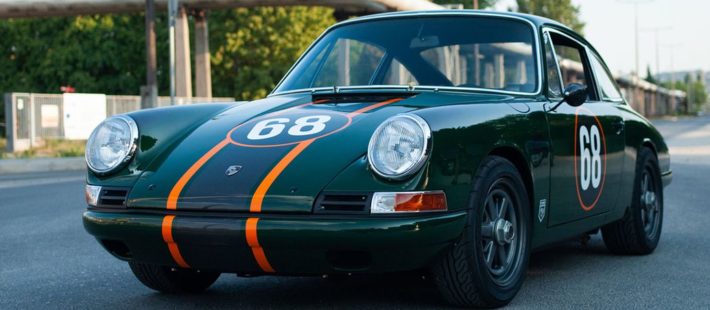

A reinterpretare in chiave attuale la Porsche degli anni ’60 è l’atelier ungherese KAMM, che la rende un’auto classica, da utilizzare tutti i giorni per recarsi in ufficio o per divertirsi in pista.

Potente e leggera

A spingere la 912c progettata da KAMM c’è un boxer quattro cilindri da 2,0 litri aspirato, elaborato dalla svizzera JPS Aircooled che gira a 7.200 giri / min ed eroga 170 CV, garantendo quasi il doppio delle prestazioni di una 912 standard degli Anni ’60.

La potenza è scaricata sulle sole ruote posteriori attraverso un cambio manuale a cinque rapporti della ZF con differenziale a slittamento limitato.

Ma la caratteristica più rivoluzionaria di questa vettura è il peso: di solo 750 kg, ossia 200 kg in meno vettura originale.

Questa incredibile leggerezza, ottenuta grazie ad una carrozzeria interamente in fibra di carbonio e materiali compositi, consente di dimezzare i tempi della scatto da fermo.

Tradizione e modernità

Il neonato brand ungherese ha aggiornato anche la parte telaistica della vettura, installando nuove sospensioni regolabili e rinforzando la struttura. Per quanto riguarda i freni, invece, quelli anteriori derivano da una Porsche 964, mentre quelli posteriori sono della Brembo.

La nuova 912c conserva il design di una volta, sia all’esterno che all’interno, ma è anche dotata di alcuni comfort moderni come: i sedili con intelaiatura in fibra di carbonio, il climatizzatore automatico, un impianto audio e finiture più lussuose e curate.

Le prime 912c di KAMM saranno disponibili sul mercato a partire dal 2023 e sarà possibile sia farsi trasformare una 912c già esistente che acquistare un esemplare già convertito dall’azienda.