Gli studi sullo sviluppo di materiale cellulosico dei ricercatori svizzeri provenienti dai Federal Laboratories for Materials Science hanno incontrato e abbracciato l’invenzione di inchiostri speciali conduttori stampabili in 3D che sono merito del Dipartimento di Ingegneria Robotica del DGIST (Daegu Gyeongbuk Institute of Science and Technology’s) e della PROTEM CO Inc.

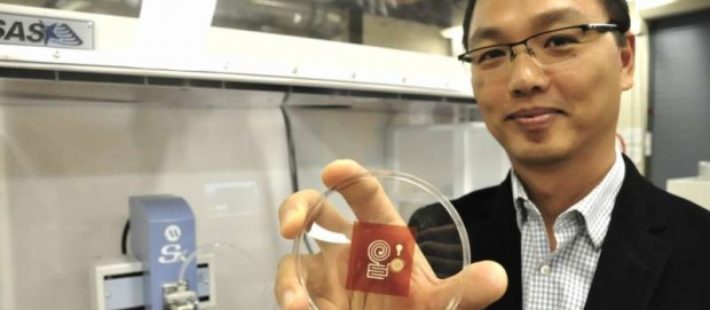

Il frutto di questo incontro è un’innovativa cellulosa a base lignea, sostenibile e biodegradabile, sviluppata dal professor Woo Soo Kim della Simon Faser University. Qui di seguito si riportano le sue parole riguardo all’invenzione:

“I nostri sensori cellulosici ecosostenibili stampati in 3D possono trasmettere dati via wireless durante la loro vita produttiva e poi essere scartati senza incidere sull’inquinamento ambientale Quest’innovazione permette lo sviluppo di elettronica ‘green’. Se fossimo in grado di sostituire la plastica in PCB in materiali compositi di cellulosa, il riciclo dei componenti di metallo installati sulle schede potrebbe essere molto più semplice”.

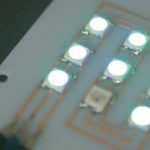

I nuovi circuiti derivati dal legno e prodotti tramite una stampante 3D potranno costituire una valida alternativa ai classici circuiti stampati in polimeri e plastici utilizzati abitualmente all’interno dei devices elettronici.

La tecnica con cui i circuiti vengono stampati su una base di cellulosa ricavata dal legno si chiama “goffratura” che consiste nell’imprimere il disegno a rilievo tramite pressione con speciali utensili. Si imprimono così modelli di circuiti fini su substrato polimerico flessibile, un tassello fondamentale nell’assemblaggio di prodotto elettronici.

Anche se presenta un vantaggio a livello economico, oggi l’incisione tramite macchine goffratrici permette di creare circuiti solo se già stampati su uno stampo che deve essere ricostituito ogni volta da capo a seconda del circuito che si vuole realizzare. Questo passaggio che deve ripetersi ogni volta implica dei costi che rendano l’intero processo più dispendioso. La tecnologia proposta dagli studiosi guidati dal professor Kim permetterà di evitare l’obbligo di creare lo stampo ogni volta che si dovranno stampare i circuiti, abbattendo così i costi di produzione.

Ciò apre le porte ai nuovi circuiti stampati in 3D su base lignea per essere adoperati in grande scala nella costruzione di semiconduttori, dispositivi indossabili e nell’industria dello spettacolo.