Sicomin‘s GreenPoxy® 33 bio-based epoxy resin, a clear system formulated especially for compression molding techniques, was used to make carbon fiber windsurf fins. The collaboration with Sonntag Fins made it possible to create a customized product that combines speed, fatigue performance and sustainability.

Attention to detail and bespoke manufacturing are the two characteristics that make Sonntag fins unique. In fact, each Sonntag fin is produced according to the needs of those who use it: windsurf slalom sailors, racers and speed sailors. Fins are tailored specifically to the user based on:

- riding style

- physical size and weight

- how the rider likes to load the fin whilst sailing

Huge importance also on the performance and consistency of the raw materials used that must be tested and validated in production, on the test bench in the laboratory and on the water by the team pilots.

Time Out Composite’s resin system

For this project Sonntag Fins chose Time Out Composite, Sicomin’s German distributor, and its new resin system. Thanks to Sicomin’s SR1280 lamination systems, the company has managed to reduce cycle times and improve production. They have in fact achieved results in a short time, having shorter polymerization cycles and surpassing all previous mechanical test objectives.

Sustainability goals

Four stages of production

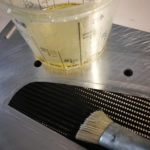

Sonntag fins are manufactured in CNC machined aluminum moulds using GreenPoxy® 33 and a customized lay-up of woven, stitched biaxial and heat-set unidirectional carbon fibre fabrics in four steps:

- Application of Sonntag’s unique green in-mould coating during the moulding process

- Individual layers of fabric are cut according to precisely machined patterns, put into the mold and then wetted with the low viscosity epoxy resin. With the laminate stack complete, the mould is closed and loaded into a heated press for around 2 hours to consolidate and cure the fin.

- After curing, the demoulded fins are tempered in an oven at 140 ̊C, then only a light sanding is required to create the final surface roughness for optimum flow characteristics in the water.

- Lastly, the fins are cut to the required length and the base adapter is molded to the epoxy-carbon blade in a specific mould.

What Joerg Sonntag, MD, Sonntag Fins commented

“We produce high-performance windsurfing fins that need to accommodate significant loads during sailing. Fins need to combine flexibility with extremely high torsion stiffness that places high interlaminar shear forces on the resin, especially in our softer fins. A key requirement for us is a resin that maintains its mechanical properties for many years, and this is where the Sicomin systems deliver”

If you want to stay updated on news, technologies and activities, subscribe to Compositi Newsletter

Source: 100% Marketing