Stando alle stime degli scienziati canadesi, la corrosione ha causato nel 2021 perdite mondiali per 2,5 trilioni di dollari. Oltre alla corrosione marina, molte attività industriali emettono gas che, alla lunga, danneggiano le strutture metalliche.

Da qui la scelta di Planefibra, azienda brasiliana specializzata in soluzioni per l’illuminazione e la ventilazione, di utilizzare alcuni compositi, dotati di una maggiore resistenza rispetto al metallo, per garantire lunga vita ai tetti degli edifici più esposti.

Affrontare il problema partendo dalla scelta dei materiali

Parlando di tegole, Planefibra ha scoperto che i materiali GRP (Fiberglass Reinforced Polymer), come la vetroresina, rappresentano una soluzione innovativa. Essa non solo riduce il rischio di corrosione, ma garantisce anche un migliore controllo della temperatura ambientale.

“I materiali compositi vengono usati in molti paesi per applicazioni molto sofisticate, come parti di navette spaziali, treni e veicoli di lusso. – Afferma il direttore generale, Cyrus Muchalski – Ma in Brasile il loro utilizzo è molto limitato. Tuttavia, se realizzati secondo gli standard tecnici di riferimento, questi materiali offrono molti vantaggi rispetto al metallo o al legno. Una delle caratteristiche principali dei compositi di polimeri e fibre, infatti, è la resistenza alla corrosione. Per questo motivo sono spesso utilizzati nella realizzazione di scafi da barca e serbatoi chimici. Questa stessa proprietà, che noi abbiamo avuto modo di testare nell’ambito dell’illuminazione, pensiamo possa essere un valore aggiunto anche per garantire la durata dei tetti”.

I test e il debutto sul mercato

Dopo una serie di prove tecniche svolte nel laboratorio Planefibra e sul campo, alcune in collaborazione con il Laboratorio di Efficienza Energetica negli Edifici (LabLEE), dell’Università Federale di Santa Catarina (Brasile), l’azienda ha avviato la produzione di tegole opache per strutture industriali dove c’è un altro rischio di corrosione dato dall’umidità o dalle emanazioni di gas come: fabbriche di fertilizzanti, magazzini di stoccaggio di prodotti chimici, strutture agroalimentari, navali e portuali.

“Utilizzare materiali compositi ci dà modo di avere diversi vantaggi competitivi rispetto ai nostri concorrenti – afferma Muchalski – che sono i produttori di tegole in acciaio e cemento in fibra. Oltre ad essere in grado di sviluppare prodotti molto più leggeri e maggiormente personalizzabili nelle misure e nei colori, noi siamo in grado di garantire una vita utile delle tegole fino a cinque volte più lunga, il che è una sicurezza non solo per le imprese di costruzione, ma anche per gli operatori singoli”.

I primi clienti

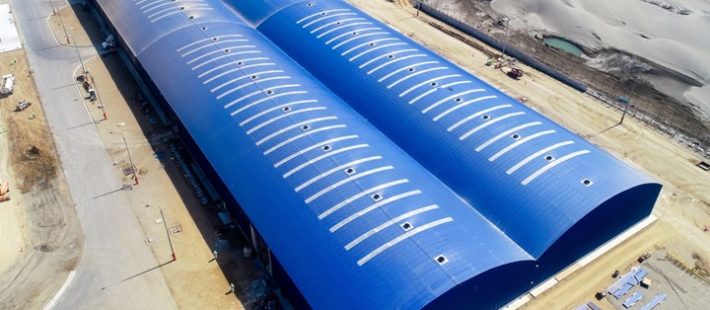

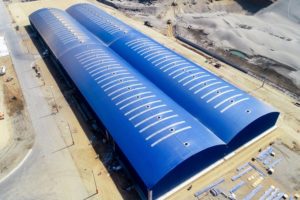

L’industria di fertilizzanti Yara Brasil di Porto Alegre è stata la pima ad acquistare le tegole opache di Planefibra. Ha installato 9.877 metri quadrati del prodotto nei suoi capannoni, sostituendo le precedenti tegole in cemento fibroso.

Successivamente anche il Port Terminal di Salaverry, in Perù, ha scelto l’azienda brasiliana come proprio fornitore di fiducia.

Infine, le tegole opache di Planefibra sono state collocate anche in diverse fattorie e porcili distribuiti in tutto il Brasile. I gas prodotti dalle feci animali, infatti, danneggiano le tegole metalliche, determinando la necessità di sostituirle frequentemente.