Driven by the rail industry’s challenges to industry and academia known as the 4Cs – reduce Cost and Carbon emissions and improve Capacity and Customer satisfaction – the BRAINSTORM project developed the applicability of braided composite structures to a novel, lightweight, modular railcar solution.

The challenge of the rail manufacturers

Light rail manufacturers strive to reduce weight and find lighter materials to replace steel or aluminium components in order to make Very-light rail (VLR) stock more economical to run and in order to reduce carbon emissions, rail wear and maintenance downtime. Advanced composite materials, whilst lighter and very proficient, have historically been regarded as an expensive solution, only capable of low- to mid-production volumes. Then, the required strength of rail components and compliance with safety regulations also meant composite materials have had limited use in traditional rail construction.

The BRAINSTORM project

The BRAINSTORM project creates a light-weight recyclable light-rail vehicle frame made of woven braided carbon fibre composites. This project started in 2018 and saw partners from Far-UK, Composite Braiding, TDI (Transport Design International) and researchers at WMG, Warwick Manufacturing Group – University of Warwick.

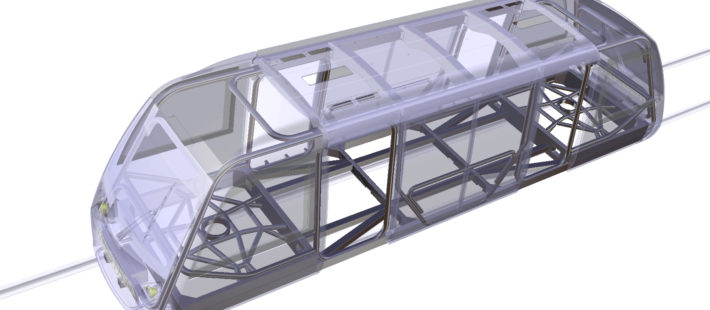

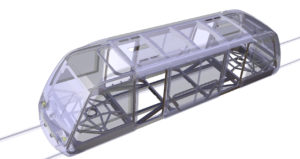

This cross-sector project team braided together carbon fibres with a thermoplastic polymer to create composites and produced a series of tubes which together form strong structural vehicle frames. They used a braiding process to create a ‘sock-like’ preform using highly automated manufacturing techniques. This reduces both labour costs and waste and can achieve out-turn rates of more than a mile of braided material per day. Carbon fibre combined with a thermoplastic matrix was determined to be the appropriate material solution as this synthesis provided the required strength and speed of processing. The connecting beams of the spaceframe were designed with a consistent external diameter but with tailored wall thickness to give optimum cost/weight and structural performance balance depending on where they are used within the spaceframe. This also helped to keep tooling costs down and allowed all joining (assembly by welding and adhesive bonding) to be standardised.

This cross-sector project team braided together carbon fibres with a thermoplastic polymer to create composites and produced a series of tubes which together form strong structural vehicle frames. They used a braiding process to create a ‘sock-like’ preform using highly automated manufacturing techniques. This reduces both labour costs and waste and can achieve out-turn rates of more than a mile of braided material per day. Carbon fibre combined with a thermoplastic matrix was determined to be the appropriate material solution as this synthesis provided the required strength and speed of processing. The connecting beams of the spaceframe were designed with a consistent external diameter but with tailored wall thickness to give optimum cost/weight and structural performance balance depending on where they are used within the spaceframe. This also helped to keep tooling costs down and allowed all joining (assembly by welding and adhesive bonding) to be standardised.

The team designed, developed, and manufactured their first prototype demonstrator frame in May 2019. This new light-rail vehicle frame has a unique advantage: it can be easily assembled by adhesive and simple welding, and can be repaired if damaged, and recycled or reused in other structures at its end of life.

The team designed, developed, and manufactured their first prototype demonstrator frame in May 2019. This new light-rail vehicle frame has a unique advantage: it can be easily assembled by adhesive and simple welding, and can be repaired if damaged, and recycled or reused in other structures at its end of life.

In May 2020, the BRAINSTORM project has won gold at the JEC World 2020 Innovation awards in the Category “Railway Vehicles and Infrastructure.”