Researchers from Glasgow University found a new way to mass produce the wonder material, graphene. In the groundbreaking study, the scientists created a process that is 100 times cheaper to employ than the current one.

A process called chemical vapor deposition (CVD) is used to make graphene. This process involves transforming gaseous reactants into a graphene film on a substrate, a special surface used in graphene production. The team led by Dr. Ravinder Dahiya used CVD in their research but instead used copper foils as the surface wherein high-grade graphene is created. The copper foils used available for commercial use at $1 per square meter, which lowered the cost of production dramatically. In the traditional graphene production, a square meter of copper can cost around $115.

The cheaper copper’s surface proved an excellent surface for graphene production. Not only it is cost effective, the researchers also found an improvement in the optical and electrical performance of the finished graphene compared to traditionally-made graphene.

“We have not changed the process, we have changed the ingredients. It is about manufacturing at a low cost, so consumers are able benefit. It’s a very exciting discovery and we’re keen to continue our research,”said Dahiya who stressed that the high-quality graphene they produced at low cost will pave the way for the wonder material’s mass production. Its wide range of application in automobile, technology and healthcare holds vast possibilities for quality of life improvement.

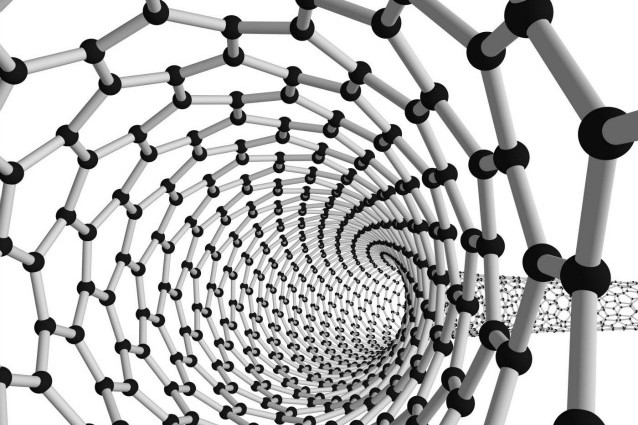

First discovered in 2004, graphene is the thinnest, lightest and strongest material. It is also the world’s best electricity- and heat-conducting material, beating copper to the punch. Its many excellent properties open up a wide range of use from foldable mobile phones to electric. However, it has always been considered too costly to mass produce for it to be used in major industries, until scientists at Glasgow University succeeded in their research.