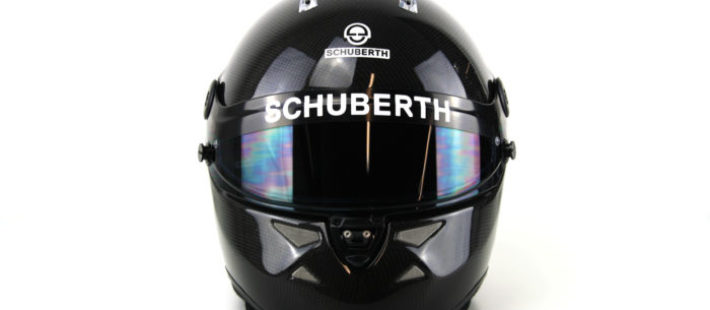

SF3 è il nuovo casco in carbonio sviluppato dall’azienda veneta Teca25 in collaborazione con Schubert, gruppo tedesco di cui fa parte dal 2014. Specializzata nella lavorazione di carbonio, soprattutto per caschi e interni caschi per il motorsport, teca25 ha raccolto la sfida delle stringenti norme FIA, progettando un casco omologato capace di rispondere agli standard di sicurezza e capace di prestazioni massime anche in pista, tanto da essere il casco adottato da alcuni dei più noti piloti automobilistici del momento, da Max Verstappen, Nico Hulkenberg, Daniil Kvyat e Carlos Sainz jr. in Formula 1 fino a Mick Schumacher in Formula 2.

Il casco è frutto di un lungo lavoro di studio e ricerca, durato oltre un anno, che a partire dalla analisi dei nuovi standard FIA ha portato allo studio dei materiali e del design più adatti per soddisfare le norme di sicurezza e per ottenere le migliori performance in gara. Alla fase di ricerca e sviluppo è seguita una serie innumerevole di test di impatto e di prove distruttive, per testare la reale efficienza del prodotto.

Ne è scaturito un casco composto da quattro diversi strati di carbonio dalla calotta del peso di soli 1,4 kg, perché composto principalmente di T1000, tessuto impiegato nell’industria aerospaziale e nella costruzione delle scocche delle monoposto di Formula 1, che si distingue per leggerezza e resistenza.

SF3 è configurabile in diversi layout con la possibilità di installare radio, microfoni e sistemi per l’idratazione e la respirazione: le 16 bocchette di aerazione assicurano una portata di ben 14 litri d’aria al secondo a soli 100 km/h, ma può essere personalizzato con varie appendici aerodinamiche a seconda delle esigenze di gara.

Anche le visiere in policarbonato di 3 millimetri di spessore rispondono agli standard FIA e sono antiproiettile. Gli interni sono personalizzabili e sono stati modificati per garantire il massimo comfort; infine, il cinturino sottogola, con tipica chiusura a doppia D, è realizzato in Kevlar ignifugo.