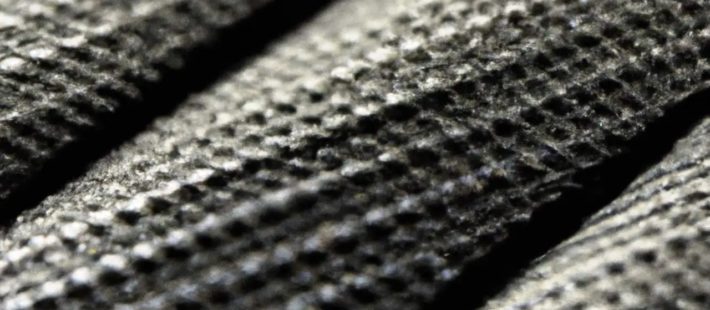

Impiegata come rinforzo strutturale per diverse applicazioni (dalle racchette da tennis agli aeroplani, senza dimenticare i telai delle autovetture di fascia alta), la fibra di carbonio è già nota per essere resistente e rigida, ma allo stesso tempo leggera.

Per questo è da considerarsi rivoluzionario lo studio dei ricercatori del team di Joshua Yuan, professore e presidente del Dipartimento di ingegneria energetica, ambientale e chimica presso la Washington University nella McKelvey School of Engineering di St. Louis, che hanno scoperto che combinando la lignina con il poliacrilonitrile è possibile ottenere un ulteriore miglioramento delle caratteristiche di questo materiale.

Risolvere le criticità

Per ottenere questo risultato i ricercatori hanno dovuto superare diverse difficoltà insite nella stessa lignina, dal momento che né la sua struttura chimica né il suo peso molecolare sono uniformi e ciò rende difficile la combinazione con altri polimeri. A questo si aggiunge la presenza di un alto numero di gruppi OH, una coppia reattiva di ossigeno e idrogeno che attira l’acqua, che non è l’ideale per costruire un materiale rigido come la fibra di carbonio.

Partendo da questa scoperta, Yuan e Jinghao Li, uno scienziato senior alla Washington University, hanno deciso di riprogettare completamente le strutture della lignina, alterando chimicamente queste proprietà.

Il punto di svolta

Un articolo pubblicato l’11 agosto sulla rivista Cell Press Matter racconta come Yuan e Li hanno dato vita alla nuova lignina chimicamente modificata: HiMWELL (High Molecular Weight Esterified Linkage Lignin), che una volta combinata con il poliacrilonitrile (PAN) permette di produrre una fibra di carbonio con una resistenza alla trazione record, proprietà meccaniche migliori rispetto alla fibra di carbonio standard e una maggiore protezione dai raggi UV.

“Finalmente, abbiamo un percorso tecnologico per integrare la lignina nella fibra di carbonio – ha affermato Yuan – Forse un giorno saremo in grado di trasformare questo materiale, considerato di scarto, nella scocca di un’auto“.