Le proprietà di resistenza disomogenee dei polimeri si manifestano soprattutto sotto forma di mancata resistenza a trazione e flessione, nonché di una particolare fragilità lungo l’asse Z. I punti di forza che possono essere ottenuti lungo gli assi X e Y con alcuni processi, invece, sono già vicini a quelli raggiungibili con lo stampaggio a iniezione convenzionale. AIM3D lo ha dimostrato con la lavorazione di componenti riempiti con fibre a base di materiali PA6 GF30. Stando ai risultati della sperimentazione, la risoluzione del fenomeno disomogeneo delle proprietà di resistenza consente una più ampia applicabilità dei componenti stampati in 3D.

I vantaggi della strategia Voxefill

Utilizzando la tecnologia di estrusione 3D nel processo di modellazione di estrusione composita (CEM), AIM3D ha sviluppato un procedimento che permette di superare questi limiti e di migliorare il rapporto costo-efficacia del processo CEM. Voxelfill può essere utilizzato anche per componenti multimateriale ed è adatto per la costruzione di componenti 3D utilizzando plastica, metalli e ceramica.

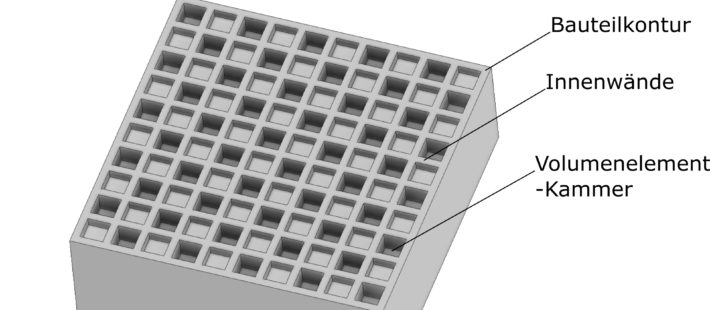

Attraverso l’approccio Voxelfill, i componenti non vengono più creati esclusivamente in strati (cioè, 2.5D), ma si utilizza, invece, il riempimento a strati incrociati, impiegando i cosiddetti “voxel” come aree di volume. A tale scopo, il profilo del componente viene prima realizzato come struttura di base, utilizzando una o più nervature del materiale estruso. All’interno del componente si forma un reticolo che definisce i confini degli elementi volumetrici da riempire, in modo simile alle cavità. Questa struttura ricorda quella di un nido d’ape.

Le due fasi del processo

La messa in atto della strategia Voxefill prevede, innanzitutto, la generazione di una struttura a traliccio. Il sistema CEM ripete questa struttura degli elementi fino ad un’altezza e ad un volume definiti. Quindi, le cavità precedentemente create (voxel) vengono riempite iniettando materiale termoplastico con l’estrusore.

A questo punto inizia la fase di riempimento dei voxel, che, tuttavia, non include il riempimento di tutti i voxel su un piano, dal momento che ciò comporterebbe ancora una volta una debolezza della direzione Z direttamente nel piano della “cucitura”.

Spostando gli elementi del volume a metà del voxel, si crea nel componente una sorta di “legame simile a un mattone“, con conseguente offset della linea di rendimento. Ciò si traduce in un significativo aumento della resistenza e in un miglioramento dell’elasticità dei componenti nella direzione Z. Inoltre, gli elementi di volume introdotti riducono il tempo di stampa per i componenti completamente riempiti e quindi aumentano notevolmente l’economicità del processo CEM.

La personalizzazione dei materiali

Le variazioni della strategia Voxelfill con il processo CEM consentono l’uso di diversi componenti e rendono possibili anche soluzioni ibride con diversi materiali sia per il Voxelfill che per il contorno/struttura delle pareti interne. In questo modo, le proprietà del materiale, come:

- il peso del componente definito

- le proprietà di smorzamento

- l’elasticità

- le modifiche al baricentro

possono essere adattate all’applicazione. Riempiendo selettivamente solo alcune camere volumetriche (densità selettive), le proprietà dei componenti vengono influenzate in modo mirato sulla base di simulazioni agli elementi finiti (FE).

Inoltre, utilizzando Voxelfill è possibile riempire solo le aree di un componente assolutamente necessarie al flusso delle forze. Di conseguenza, gli esterni dei componenti assomigliano a parti convenzionali e possano anche trarre vantaggio dall’applicazione di processi di finitura. Allo stesso tempo, però, il processo di stampa 3D viene eseguito con materiale e peso ridotti, fino alla realizzazione di componenti leggeri. Soprattutto quando si utilizzano materiali rinforzati con fibre, l’uso di Voxelfill offre un’opzione aggiuntiva per allineare in modo specifico la fibra nel componente per migliorare le proprietà meccaniche.