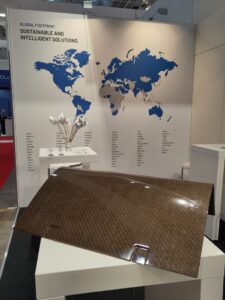

Eberspächer ha realizzato alcuni prototipi di pannelli di copertura per il sistema di climatizzazione dei pullman, utilizzando il tessuto tecnico ampliTex™ di Bcomp, con l’obiettivo di attrarre l’attenzione dei produttori di apparecchiature originali (OEM). I pannelli compositi sono prodotti da un’infusione di resina vinilestere con finitura in gelcoat trasparente nello stampo. Ciò significa che l’interessante trama dell’ampliTex™ a base di lino è visibile.

Dal mondo accademico all’industria

La collaborazione tra le due realtà è partita da un progetto di prova di alcuni studenti Eberspächer della Scuola Tecnica per la Tecnologia del Legno di Stoccarda, in Germania. La sfida era trovare un’alternativa ecologica alla plastica rinforzata con fibra di vetro per le coperture dell’aria condizionata degli autobus. I compositi a base di lino si sono rivelati la soluzione ideale.

I materiali in fibra naturale utilizzati per i prototipi saranno gli stessi che verranno impiegati nelle coperture che verranno realizzate su richiesta dei clienti. Ciò significa che, se qualche OEM esprimerà interesse, seguirà una rigorosa fase di prova. Alcuni di questi pannelli saranno installati su autobus che operano in diverse condizioni ambientali, che vanno dai climi estremi ai test invernali ed estivi. Il successo delle valutazioni delle prestazioni aprirà la strada all’approvazione della serie e alla produzione su vasta scala.

Caratteristiche tecniche del materiale

ampliTex™ è un tessuto tecnico brevettato, realizzato con piante di lino coltivate in Europa, che viene spesso utilizzato come alternativa sostenibile alla fibra di carbonio e a quella di vetro. È stato collaudato nei pannelli della carrozzeria per applicazioni nel motorsport e si sta rapidamente facendo strada nel settore delle auto stradali prodotte in serie. È già disponibile come materiale interno opzionale per la nuova Volvo Cars EX30. Sfrutta le proprietà naturali del lino per produrre parti leggere e ad alte prestazioni con un’estetica unica. A seconda dell’applicazione, le parti realizzate in materiali rinnovabili raggiungono rigidità e peso simili o superiori rispetto a quelli della fibra di carbonio o di vetro, riducendo allo stesso tempo notevolmente le emissioni di CO2.