The SIDEFFECT project aims to develop and evaluate dynamic induction welding for thermoplastic fuselage in a low cost and high speed context. The final demonstrator integrates the geometric complexities representative of a fuselage panel.

As part of the constant evolution of the aeronautical market, the sector must meet the objectives of high speed and cost control. Thermoplastic composites offer real advantages: mechanical performance, excellent environmental performance (fire, fluids, temperature), and industrial perspectives for automation, in particular through the introduction of welding. The SIDEFFECT project is part of the process of strengthening French thermoplastic sector initiated by GIFAS.

Innovative features

Innovative features are:

- develop a modelling tool for inductive welding, which is based on the characterisation of the thermal and electrical behaviour, and on the adhesion and degradation phenomena of the composite;

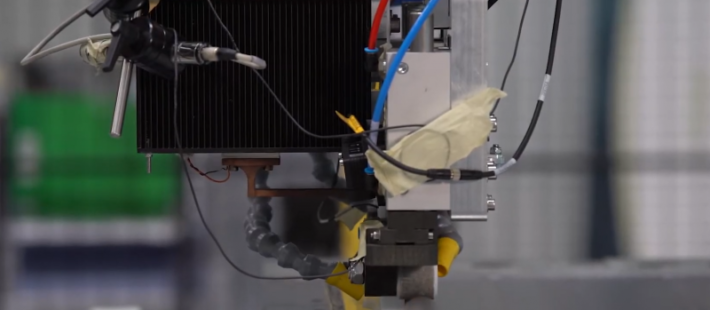

- designing effectors that ensure a perfect welding mastery and good mechanical performance at the interface;

- developing inductors, tools and welding parameters adapted to the complexities of the fuselage panels, including the presence of lightning protection;

- demonstrate the validity of induction welding on a stiffened panel representative of the intended application.

The expected results

The results of the project will raise induction welding maturity and contribute to the emergence of this technology. This technology is intended for the assembly of stiffened thermoplastic panels in general (fuselage, door, gearbox, car) and could be introduced on the next generation of single-aisle civil aircraft.

More information : JEC News / www.irt-jules-verne.fr

Picture: Continuous Induction Welding: a technical challenge for thermoplastic fuselage. Credit: iRT Jules Verne