I ricercatori di Automation and Production Technology stanno portando avanti, presso il Centro di ricerca CFK NORD, diverse attività di ricerca volte alla produzione automatizzata o semi-automatizzata di aeromobili su scala industriale.

Clean Sky 2 – “MFFD” – Tecnologie di assemblaggio per progetti di fusoliera con CFRP termoplastico

In seguito all’aumento della domanda di aeromobili è emersa la necessità di sviluppare tecnologie sostenibili che permettano di ridurre le emissioni di CO2 durante il processo produttivo. L’impiego di elementi strutturali termoplastici e in plastica rinforzata con fibra di carbonio (CFRP) per la realizzazione di parti della carenatura e del sistema di cabina sembra essere un approccio promettente per un significativo aumento della produttività da un lato e della tutela ambientale – attraverso la riduzione del peso – dall’altro.

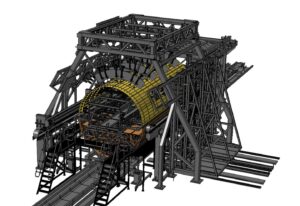

L’obiettivo è quello di ottenere un risparmio energetico, realizzando la struttura dei gusci della fusoliera prima di chiuderla e sostituendo le operazioni di foratura e rivettatura con un processo di saldatura privo di polvere. Il Clean Sky 2 “Multifunctional Fuselage Demonstrator” (“MFFD”) sta studiando la fattibilità tecnologica ed economica dell’assemblaggio basato sulla saldatura di strutture termoplastiche della fusoliera attraverso la costruzione di un dimostratore in scala 1:1. Oltre al processo di saldatura, l’attenzione si concentra sulla manipolazione automatizzata e sull’assemblaggio delle strutture, mantenendo i più elevati standard di tolleranza.

Sistema modulare per la produzione cognitiva con robotica leggera

Nel progetto congiunto “Cobots, Humans and Machines from Lower Saxony”, i ricercatori del Fraunhofer IFAM hanno sviluppato sistemi di robot leggeri per l’assemblaggio sostenibile di componenti aeronautici. L’obiettivo era quello di creare un kit di strumenti di robotica modulare che permettesse di configurare e riconfigurare sistemi di robot che non fossero solo economici e veloci, ma anche in grado di adattarsi facilmente a condizioni mutevoli.

La modellazione del sistema e le interfacce sono basate sullo standard di scambio dati aperto OPC UA e il controllo di sequenza è costituito da moduli software basati sulle capacità.

Altre componenti importanti del progetto sono le interfacce uomo-macchina, che sono state realizzate con tecniche di Realtà Aumentata (AR), nonché tecnologie per la mobilitazione dei robot e lo sviluppo di processi aerospaziali. I componenti tecnologici prodotti con il sistema modulare si sono già dimostrati efficaci in diverse applicazioni, come la piegatura dei rivetti su un guscio della fusoliera dell’aeromobile. Le attività di foratura e avvitamento dei giunti rivettati sono state eseguite con successo su scala 1:1, utilizzando una scatola posta nella coda verticale dell’aeromobile.

Dispositivo di posizionamento e foratura per il pre-assemblaggio automatizzato dei telai integrali in CFRP

Le soluzioni di automazione sviluppate nel sotto-progetto “Impuls” “Tempo” (“Tecnologie per l’assemblaggio efficiente e la produzione di componenti della fusoliera CFRP”) di Fraunhofer IFAM sono state già convalidate su un prototipo in scala.

L’attuatore di posizionamento e foratura di nuova concezione è stato studiato per automatizzare il pre-assemblaggio di elementi di irrigidimento (tacchetti) su telai integrali CFRP per la produzione di fusoliere per aeromobili. Consente di aumentare la velocità di produzione, mantenendo costante la qualità e abbattendo i costi.

L’effettore di posizionamento e foratura riceve i tacchetti e li posiziona su telai integrali, forando contemporaneamente entrambi i componenti. L’effettore finale compatto può essere raccolto dal sistema a portale utilizzato e dai robot industriali standard. Viene controllato da un PLC di sistema e riceve le informazioni di posizione dai dati CAD importati dai componenti.

La nuova situazione di assemblaggio viene adattata tramite una misurazione che utilizza un laser tracker. L’innovativa tecnologia consente un processo affidabile e un’elevata precisione di posizionamento. Il sistema di misura integrato nell’effettore finale documenta esattamente la pressione di contatto richiesta e altri parametri per il monitoraggio delle condizioni ottimali per il pre-assemblaggio delle ganasce sul telaio integrale.