Mentre la fibra di carbonio tagliata viene già riciclata facilmente, i processi industriali per la rigenerazione di quella continua tendono ad essere molto più complessi.

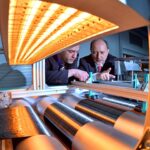

Già nel maggio 2022, tuttavia, l’NCC – National Composites Centre, in collaborazione con B&M Longworth (Edgworth, Regno Unito) e Cygnet Texkimp (Northwich, Cheshire, Regno Unito), ha sperimentato con successo alcuni processi per recuperare e riutilizzare lunghezze “continue” di fibra di carbonio che mantengono una maggiore prestazione del materiale. Si spera che ciò possa portare velocemente alla creazione di tre diversi gradi di fibra di carbonio – “A, B e C”. L’obiettivo è di supportare una più ampia gamma di applicazioni e ridurre del 50% il volume dei polimeri rinforzati con fibra di carbonio continuo (CFRP) inviati alle discariche nel Regno Unito entro il 2026.

I vantaggi in termini economici

La fibra di carbonio leggera, resistente e design-friendly, è un componente chiave per diverse applicazioni: dagli aerei e veicoli elettrici (EV), ai serbatoi di stoccaggio di idrogeno senza dimenticare la prossima generazione di super-pale per turbine eoliche.

Si stima che la domanda globale di questo materiale sia destinata a superare l’offerta (in crescita da quasi 100.000 tonnellate metriche a circa 300.000 tonnellate metriche entro il 2030). Di conseguenza le fibre vergini di altissima qualità verranno probabilmente destinate esclusivamente all’industria aerospaziale e della difesa. Ciò metterà in difficoltà molti altri settori produttivi, come quello degli articoli sportivi. Le aziende trarrebbero, quindi, un notevole beneficio dallo sviluppo di una catena di fornitura “second-life”, che permetterà loro di rimanere competitive.

Una maggiore attenzione all’ambiente

La sostenibilità è un altro importante obiettivo di questo progetto. Infatti, l’utilizzo di fibra di carbonio riciclata potrebbe aiutare i produttori di canne da pesca, racchette da tennis e biciclette a ridurre:

- i livelli di “carbonio incarnato” nei loro prodotti

- la quantità di energia primaria utilizzata

- le emissioni di carbonio rilasciate dai processi diretti e indiretti associati alla fabbricazione.

Una scarpa da corsa, ad esempio, ha in media un’impronta di circa 13,6 chilogrammi di emissioni di anidride carbonica (CO2e); mentre un’autovettura genera tra i 6.000 e 35.000 chilogrammi di CO2e. Attraverso alcuni test, l’NCC ha calcolato che l’utilizzo di fibra di carbonio rigenerata ridurrebbe le emissioni legate alla produzione dei materiali da 29,5 a 5 chilogrammi di CO2e per chilogrammo.

I progetti di NCC per il mercato inglese

In questo momento l’NCC sta cercando di creare un maggior numero di sinergie con partner interessati ad utilizzare fibra di carbonio continua rigenerata al fine di accelerare la propria produzione e ridurne l’impronta di carbonio.

“Il Regno Unito è leader mondiale nell’industrializzazione della produzione di fibre di carbonio, ma ha lottato per sviluppare il settore. – Afferma Enrique Garcia, chief technology officer di NCC – Noi abbiamo esportato gran parte della nostra esperienza in Giappone, paese che è stato poi in grado di capitalizzare l’incremento della spesa per la difesa degli Stati Uniti negli anni ’80 e, successivamente, il boom della domanda di prodotti in fibra di carbonio di fascia alta. Ora abbiamo l’opportunità di far crescere il mercato di compositi anche nel nostro paese, industrializzando i processi necessari per riciclare la fibra continua“.