A cura del Team Dynamis PRC

I test eseguiti sono stati 3, in particolare:

- Three point bending con temperatura costante (60°C, ossia la massima temperatura permessa per le celle da regolamento) con frequenze variabili da 100 a 0.1Hz (decrescenti in modo da non influenzare l’accuratezza della misura).

- Three point bending a frequenza costante, variando invece la temperatura in un range 35-120°C.

- Test torsionale con frequenza e temperatura variabili, al fine di poter estrarre poi la master curve.

Per eseguire le prove necessarie, sono stati usati provini di dimensioni 50x13x3 mm, vincolati secondo uno schema cerniera-cerniera in modo da non iper-vincolare il provino.

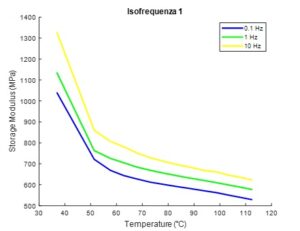

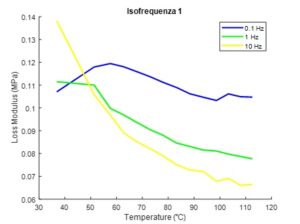

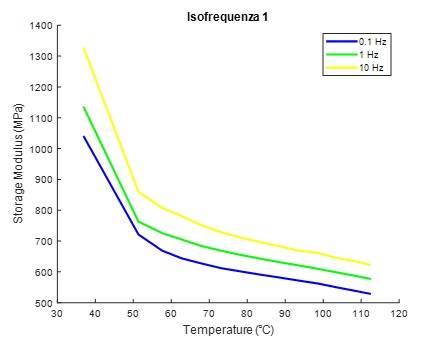

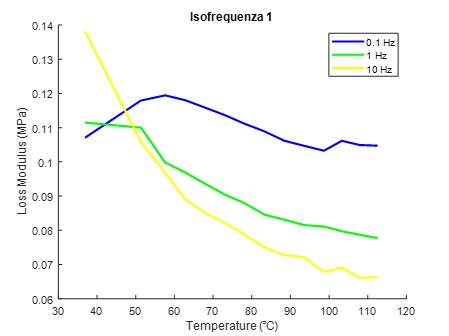

Passando ai risultati, notiamo figura 1 e 2, dove sono stati plottati tre andamenti di E’ (Storage modulus – figura 1) ed E’’ (Loss modulus – figura 2), per frequenze di applicazione del carico di 0.1Hz, 1Hz e 10Hz.

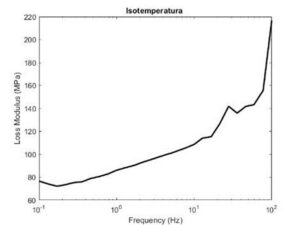

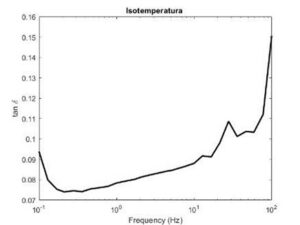

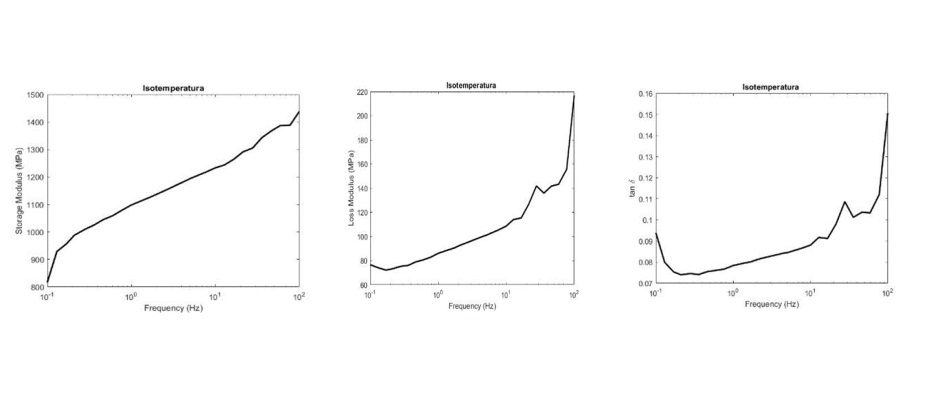

Riportiamo poi un grafico iso-temperatura (con T=60°C) in cui abbiamo in ascissa la frequenza di applicazione del carico e in ordinate lo Storage Modulus (E’) (figura 3), a fianco abbiamo il corrispettivo diagramma per il Loss Modulus. Collegato a questi abbiamo il grafico con ordinate tan (delta), ossia il rapporto E’’/E’ da cui possiamo comprendere se il materiale tende più a un comportamento viscoso, ossia dissipativo (E’’ > E’’) oppure elastico/conservativo (E’ > E’’).

Notiamo che attorno a frequenze dell’ordine di 0.1Hz si ha un picco; questo significa che il materiale può ben assorbire frequenze in questo range, grazie a fenomeni di dissipazione interni.

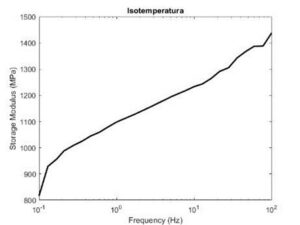

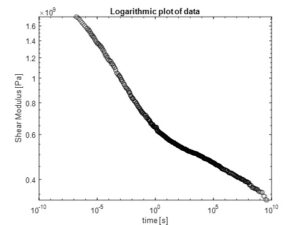

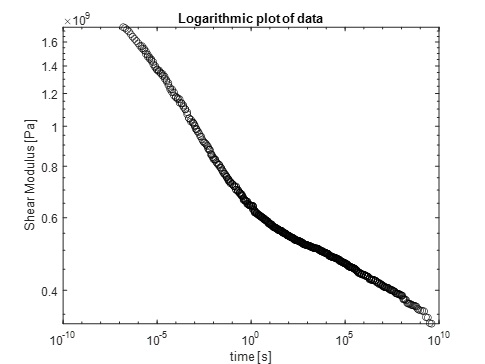

Ultimo passo delle analisi dei dati è il plotting della master curve (figura 4), costruita per analizzare la resistenza torsionale.

La curva ben rappresenta il comportamento di un materiale viscoelastico. Possiamo notare infatti che si nota una prima parte in cui si ha un comportamento elastico (tipico dei polimeri). Procediamo poi con un rilassamento del materiale, in cui le macromolecole del polimero tendono ad allinearsi nella direzione del carico applicato. Non appena questo comportamento cessa abbiamo un secondo tratto rettilineo, dovuto ad un ritorno del materiale ad un comportamento elastico.

Dopo questa fase, se il materiale non è reticolato (ossia non presenta legami tra diverse catene polimeriche) abbiamo un comportamento viscoso, con una conseguente diminuzione del modulo. Nel nostro materiale questa fase è ritardata rispetto a come sarebbe in un polimero puro, questo è dovuto ai filamenti di carbonio che formano di fatto una “reticolazione fisica”.

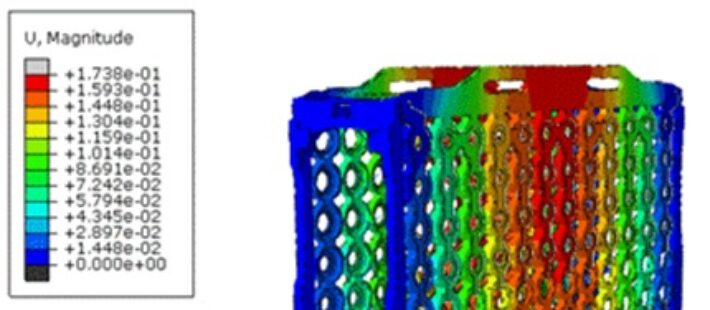

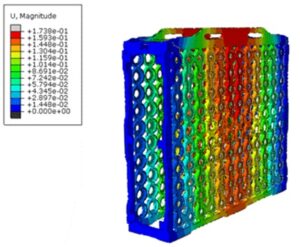

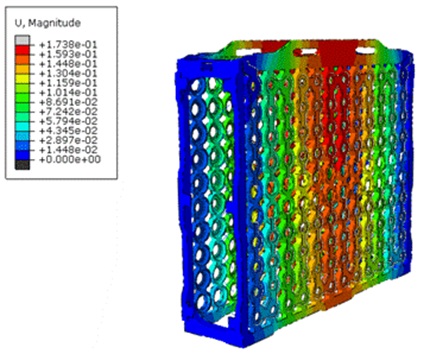

I dati provenienti dai nostri test, assieme a quelli forniti nel datasheet, ci hanno permesso di eseguire un’analisi FEM dinamica sulle gabbie (figura 5), in modo da progettare al meglio l’accumulator container.