Utilizzando la tecnologia Rapid Tow Shearing (RTS), iCOMAT ha realizzato un cilindro con fibre incurvate di grado aerospaziale ad alte prestazioni, superando le performance di cilindri tradizionali a fibra dritta nei test strutturali e soddisfacendo con successo il suo contratto con l’Agenzia Spaziale Europea (ESA).

LA SFIDA

I compositi sono uno dei fattori chiave che hanno permesso la riduzione dei vettori del futuro nonché la riduzione del costo delle missioni spaziali. I diversi stadi di un razzo, insieme ai serbatoi di carburante, rappresentano la gran parte della massa strutturale al decollo. Un lanciatore è essenzialmente composto da sezioni cilindriche a pareti sottili, che sono soggette a carichi di compressione assiali molto alti durante il decollo. Poiché la massa strutturale è un fattore critico per i vettori, per poter massimizzare il carico utile lo spessore della parete è ridotto il più possibile, rendendo così l’instabilità a compressione (buckling) lo sforzo dominante per queste strutture.

L’insorgenza del buckling in cilindri a pareti sottili soggetti a compressione assiale è estremamente sensibile alle imperfezioni di carico e geometria (per esempio, ovalizzazione). In particolare, le imperfezioni possono condurre a un’ampia dispersione dei carichi di punta e, nel caso peggiore, portare a un’instabilità al 20% del valore predetto dal modello. Ne risulta che la predizione del carico di punta per un cilindro perfetto ottenuta da un modello a elementi finiti è abbattuta da un fattore di sicurezza molto conservativo, che cerca di tenere conto dello scenario peggiore (come si coglie nelle linee guida progettuali NASA SP-8007).

Il NASA Langley research Centre ha dimostrato con vari studi che i compositi con fibra curva (steered fibre) hanno le potenzialità per compensare questa sensibilità alle imperfezioni. Tuttavia, fino a questo momento la realizzazione del pieno potenziale della tecnologia di fibre steering è stata ristretta ai processi produttivi allo stato dell’arte, come la deposizione automatizzata della fibra (AFP, Automated Fibre Placement), che hanno una capacità di incurvamento della fibra limitata:

- è necessario l’uso di nastri stretti (tipicamente 3.175 – 6.35 mm)

- raggio minimo di curvatura di circa 500 mm

- si presentano buchi e sovrapposizioni nelle strutture a fibre curvate.

Questa limitata capacità di curvatura delle fibre restringe le possibilità di progettazione e comporta difetti a livello del laminato, il che significa che i benefici teorici non vengono raggiunti nella pratica.

iCOMAT ha sviluppato il Rapid Tow Shearing (RTS) – il primo sistema al mondo di deposizione meccanica della fibra che può incurvare nastri larghi senza i difetti associati ai metodi attuali come AFP o ATL. La curvatura delle fibre espande drasticamente le possibilità di design per componenti in materiali compositi e può migliorare tutti gli aspetti della performance strutturale. A sua volta, ciò permette ai progettisti di ottimizzare i componenti e minimizzare l’uso di materiale, con benefici in termini di peso e costo che possono rivoluzionare l’uso dei compositi nello spazio.

In questo contratto, iCOMAT si è posta l’obiettivo di dimostrare sperimentalmente che i cilindri a fibre incurvate prodotti usando il sistema RTS possono superare le prestazioni delle tradizionali fibre dritte e permettere il raggiungimento di prestazioni oltre l’attuale stato dell’arte, cosa che si traduce in risparmi economici radicali in termini di costi di lancio di razzi.

PROGETTAZIONE

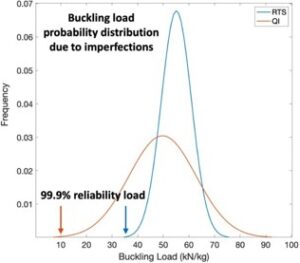

Per questo progetto, lo scopo era costruire un modello rappresentativo in scala, basato su una struttura test esistente di lanciatore utilizzata nell’industria, con un diametro di 600 mm e una lunghezza di 1100 mm. Sono stati progettati due cilindri, uno convenzionale, di riferimento, a fibra dritta quasi isotropa (QI) e una versione ottimizzata con tecnologia RTS. L’analisi agli elementi finiti e l’ottimizzazione strutturale sono state eseguite all’Università di Bristol dal gruppo del Dr. Rainer Groh. A parità di numero di strati utilizzati, il modello in RTS presenta una performance strutturale migliore (in termini di rigidezza e carico di punta) e, inoltre, è meno sensibile alle tipiche imperfezioni nei cilindri in composito – come ondulazione e ovalizzazione della parete. Per tener conto dell’effetto delle imperfezioni, come guida per l’ottimizzazione è stato usato un database di imperfezioni misurate in precedenza su cilindri in composito.

Per questo progetto, lo scopo era costruire un modello rappresentativo in scala, basato su una struttura test esistente di lanciatore utilizzata nell’industria, con un diametro di 600 mm e una lunghezza di 1100 mm. Sono stati progettati due cilindri, uno convenzionale, di riferimento, a fibra dritta quasi isotropa (QI) e una versione ottimizzata con tecnologia RTS. L’analisi agli elementi finiti e l’ottimizzazione strutturale sono state eseguite all’Università di Bristol dal gruppo del Dr. Rainer Groh. A parità di numero di strati utilizzati, il modello in RTS presenta una performance strutturale migliore (in termini di rigidezza e carico di punta) e, inoltre, è meno sensibile alle tipiche imperfezioni nei cilindri in composito – come ondulazione e ovalizzazione della parete. Per tener conto dell’effetto delle imperfezioni, come guida per l’ottimizzazione è stato usato un database di imperfezioni misurate in precedenza su cilindri in composito.

I risultati dell’ottimizzazione hanno mostrato che se si considera il caso carico con affidabilità al 99.9%, come si fa spesso per strutture sensibili alle imperfezioni, rispetto al cilindro QI si ottiene un miglioramento del 300% per questo caso limite.

REALIZZAZIONE

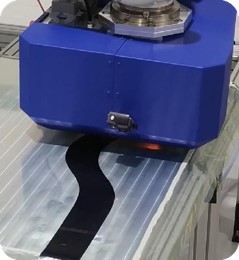

Sono stati depositati 8 layer di prepreg di grado aerospaziale IM7/8552 con la macchina RTS di iCOMAT. Il materiale è stato tagliato in nastri di larghezza 100 mm, che è un formato meno costoso rispetto a quello tradizionalmente usato in AFP ed è stato anche un elemento chiave nell’ottenere tassi di deposizione più alti (fino a 100 kg/h). Il cilindro è stato realizzato avvolgendo gli strati a fibre curve su di un mandrino di alluminio, così da permettere un controllo accurato della posizione delle giunture. Il pezzo ha avuto un curing in autoclave, seguito da un’impregnatura delle estremità e una lavorazione di precisione. Dopo controlli dettagliati con verifica metrologica tramite CMM e ispezione ultrasonica, sia il cilindro QI che quello RTS sono stati equipaggiati con estensimetri e strumenti di Digital Image Correlation all’Università di Bristol.