La digitalizzazione delle fibre per mezzo di sistemi di misura ottici presenta problematiche piuttosto complesse. Le caratteristiche di riflessione delle fibre richiedono una progettazione particolare dei sistemi di visione e una illuminazione uniforme per poter garantire rilevamenti riproducibili, una valutazione automatica affidabile e quindi la sicura qualità dei componenti. Senza preparazioni distruttive e adattamenti ai semilavorati tessili, altri sistemi di digitalizzazione 3D presentano limiti nelle prestazioni o non raggiungono le precisioni di misura richieste.

Digitalizzazione 3D

Gli Apodius Vision Systems (AVS) si sono già affermati nella produzione di componenti compositi in fibra e sono impiegati nell’industria automobilistica soprattutto per le regolazioni delle macchine e il controllo statistico di processo. Con l’introduzione sul mercato del nuovo Sistema AVS 3D il 14 marzo 2017 alla JEC World, Apodius ha aggiunto al sistema standard AVS 2D sia la terza dimensione, che un nuovo livello di misura, sicurezza, flessibilità e facilità d’uso.

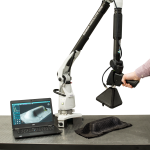

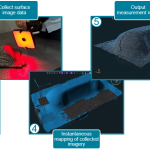

Lo sviluppo del Sistema AVS 3D si è focalizzato in particolare su di una combinazione ottimale di misura della struttura della fibra e misura della geometria, che è di importanza determinante ai fini di una digitalizzazione completa del CFK. Si basa su di un sistema di riferimento globale con precisione di posizionamento e orientamento accurata, con il quale si possono combinare misure locali della geometria e misure dell’orientamento della fibra, e si possono digitalizzare i componenti. Unendo per la prima volta un ROMER Absolute Arm come sistema di riferimento a un sistema di misura dell’orientamento 3D, Apodius ottiene effetti sinergici che consentono il miglior utilizzo possibile delle caratteristiche complementari di entrambi i dispositivi. Il sistema è manuale, di facile utilizzo e non richiede lunghe operazioni di programmazione.

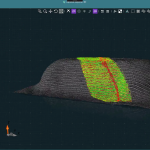

Con l’impiego del sensore ottico laser si scansionano le caratteristiche geometriche del componente e si genera una nuvola di punti in base alla quale si può misurare la geometria con una precisione <0,214 mm. Per il successivo rilevamento ottico della struttura della superficie si impiegano una videocamera speciale e l’illuminazione, garantendo così rilevamenti di qualità elevata del pezzo. Inoltre sono stati sviluppati un modello di fusione dei dati e un modulo per la calibrazione del sistema con i quali si possono riunire la misura locale della geometria e la misura dell’orientamento della fibra, generando un modello completo del componente.

AVS Explorer

La valutazione dei risultati di misura avviene attraverso AVS Explorer, una soluzione software innovativa sviluppata da Apodius, che visualizza l’intero processo di misura in tempo reale e interpreta automaticamente i risultati di misura. Durante l’intero processo di misura l’utente viene guidato per garantire risultati di misura di alto livello qualitativo. Inoltre nello sviluppo sono stati valorizzati in particolare l’uso intuitivo e la facilità d’uso, permettendo così non solo di evitare dialoghi complicati ma anche di ridurre al minimo i cicli di misura. In seguito alla misura l’utente ha a disposizione diversi strumenti che permettono il rilevamento degli errori e l’analisi del componente, come pure un confronto con i dati teorici. Come oggetti di riferimento si possono definire sia dati di simulazione sia componenti master precedentemente digitalizzati. Gli errori rilevati vengono automaticamente evidenziati a colori per l’utente. I risultati di misura validi possono essere inoltre impiegati a scopo di simulazione o progettazione per mezzo di apposite funzioni di esportazione.

Misura 2D

Lo sviluppo dell’AVS 3D si basa sul già affermato AVS 2D. Negli scorsi 5 anni, grazie alla sua eccellente precisione di misura di ±0,1° l’AVS 2D è stato il sistema di misura leader sul mercato per le misure di orientamento delle fibre 2D. Questo sistema viene impiegato per il controllo statistico di processo in diverse applicazioni personalizzate e standard, con un gran numero di materiali e loro produzione. Inoltre può essere impiegato come elemento cognitivo in impianti produttivi autoregolati. Le conoscenze acquisite con l’impiego sono determinanti per la riduzione dei tempi ciclo e dei costi durante il processo di sviluppo del prodotto e il processo di produzione.

Hexagon Manufacturing Intelligence sarà presente alla fiera MecSpe di Parma, 28-30 Marzo 2019, Padiglione 3, Stand C63-D63

Hexagon Manufacturing Intelligence

www.hexagonmi.com

commerciale.it.mi@hexagon.com