The development and production of winglets has been a core competence of FACC for many years: the company recently reached an important milestone when it delivered the 7,500th winglet shipset to Aviation Partners. The landmark delivery is the latest highlight in the successful 15-year collaboration with the US company, and it underscores the technological expertise of FACC in the area of lightweight components for the civil aviation industry.

Winglets are the turned-up extensions at the tips of the wings. By reducing air resistance, they make the aircraft more aerodynamic, efficient and environmentally friendly. FACC delivered the first of these high-tech components to Aviation Partners, the Seattle-based inventor and marketer of the Blended Winglet, back in 2002. “The collaboration with Aviation Partners has proved very satisfying over the years,” said Robert Machtlinger, CEO of FACC. “Our expertise in the development and production of high-quality fiber-reinforced composite components and systems has enabled us to develop into a globally renowned winglet specialist. As a result, we have managed to improve the performance of the winglets continuously and save some 25 billion liters (6.6 billion gallons) of jet fuel with our innovations.”

From its factory in Ried im Innkreis, Upper Austria, FACC produces these fuel-saving winglets for its customer Aviation Partners. They are used on various types of aircraft, most notably the Boeing 737NG and 757 families, as well as on the business jets of Dassault Falcon and Beechcraft-Hawker. The winglets all have one thing in common: depending on their model, they can cut fuel consumption by four to six percent and reduce harmful emissions, thereby making the aircraft more efficient.

Caption nr. 01

Thanks to the optimized aerodynamics of the FACC blended and split scimitar winglets, airlines worldwide have been able to save 6.6 billion gallons (25 billion liters) of kerosene in total. Copyright: United

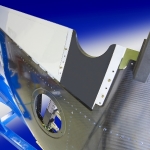

Caption nr. 02

FACC develops and produces winglets using different construction methods for aircraft manufacturers and airlines. Copyright: FACC

Caption nr. 03

Around 250 employees at FACC work on producing winglets for aircraft of all renowned manufacturers, including Airbus, Boeing, Embraer and Comac. Copyright: FACC

Caption nr. 04

FACC is conducting research into the winglet of the future: The Morphing Winglet is fitted with an active control flap that allows the shape of the wingtips to adapt to the current flight conditions in real time. Copyright: FACC