Da molti anni architetti e ingegneri civili sono alla ricerca di un materiale composito che offra la possibilità di progettare strutture con diverse forme, un peso ridotto e una necessità manutentiva ridotta al minimo, garantendo vantaggi a livello di costi, di resistenza al fuoco e di sostenibilità. Duplicor, il nuovo materiale di Holland Composites a base biologica, resistente al fuoco, leggero e a basso contenuto di CO2 sembrerebbe una soluzione destinata a rivoluzionare il settore architettonico.

Valutazione delle proprietà del materiale

Sebbene Solico abbia un’esperienza pluridecennale nell’ingegneria delle facciate, lavorare con il Duplicor, che è un composito completamente nuovo, ha richiesto una preparazione superiore, affinché gli ingegneri potessero mettersi al lavoro. Fortunatamente, la stretta collaborazione tra Solico e Holland Composites ha permesso di svolgere un programma completo di test durante le diverse fasi di sviluppo del Duplicor. Nei suoi laboratori, Solico ha effettuato numerose prove meccaniche per definire le caratteristiche chiave di resistenza e rigidità del materiale, nonché i fattori di taglio interlaminare e la resistenza all’invecchiamento dei cuscinetti e dei bulloni.

La progettazione della facciata

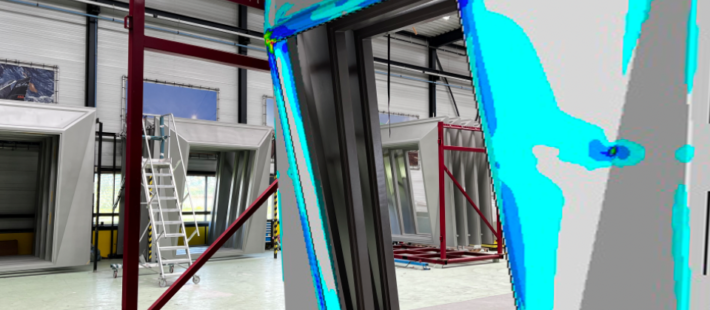

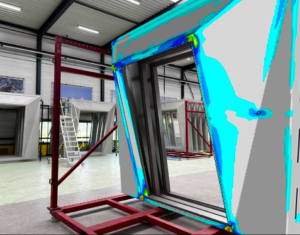

Inizialmente gli ingegneri Solico hanno analizzato la geometria di base dei moduli di facciata forniti da Holland Composites. Quindi, a partire da un progetto di MVSA Architects, è stata realizzata la facciata Pulse, che presenta circa 1.100 elementi compositi in totale, ognuno dei quali misura circa 3,6 x 3,8 metri. Per ciascun modulo (Holland Composites ha utilizzato 17 stampi diversi) sono state realizzate una pelle anteriore e una posteriore in compositi, che sono state laminate utilizzando dei prepreg Duplicor bio-based rinforzati con Biax multiassiale e fibre di vetro. Le due pelli sono state poi assemblate in modo da creare dei moduli a forma di cornice che si estendono progressivamente verso l’esterno e la sommità dell’edificio.

Il problema del vento

Data la posizione dell’edificio e delle strutture circostanti, è emersa la necessità di misurare la resistenza al vento della Pulse, utilizzando un modello di test elaborato nelle gallerie di Peutz (Olanda). I risultati di tali prove confermano che i moduli di facciata devono sopportare carichi di vento significativamente più elevati rispetto a una facciata standard, oltre a sostenere il peso delle unità vetrate e dei pannelli solari montati sulle sezioni superiori.

Solico ha compreso, quindi, che era opportuno realizzare ulteriori paratie di taglio per supportare le pelli composite e le sezioni di anima in PET più spesse in alcune delle sezioni sandwich, oltre a controllare gli inserti e i punti di montaggio per i telai delle finestre in alluminio. La time-line elaborata da Solico prevedeva anche la realizzazione di test aggiuntivi man mano che il progetto passava alla fase di produzione.

I tecnici dell’azienda hanno effettuato prove di validazione su laminati campione di pannelli di produzione allo scopo di misurare la forza di giunzione ottenuta con la pasta adesiva utilizzata per unire le pelli dei moduli e la resistenza portante dei bulloni di fissaggio del telaio di montaggio, del pannello solare e dei moduli con anima.