Il nuovo prototipo i-Tril ha fatto il suo esordio mondiale in occasione del Salone di Ginevra 2017: dotato di tecnologia Active Lean, la Concept Car rappresenta un’alternativa alle vetture dei segmenti A e B, al trasporto pubblico e alle due ruote. Studiata per offrire una nuova visione del mondo dell’automobile, i-TRIL va ben oltre il concetto di mezzo di trasporto: nata dall’impegno del Presidente Akio Toyoda di infondere maggiore passione e piacere di guida ai prodotti Toyota, la nuova Concept Car abbraccia la filosofia Waku Doki (termine giapponese che significa ‘battito del cuore’) per dimostrare come i veicoli elettrici del futuro

riusciranno a stimolare le stesse sensazioni e la vitalità dell’automobilismo vero e proprio. Il prototipo fa ampio uso di fibra di carbonio (90% fra parti esterne e interne) per alleggerire il peso totale, aumentare le prestazioni e ridurre i consumi. Tessuto e Alcantara rifiniscono gli interni mentre i vetri dell’auto e delle lampade sono stati realizzati in plexiglass.

Un target di clienti ben definito

Le indagini Toyota hanno individuato il seguente target: una madre dalla vita attiva, fra i 30 e i 50 anni, che vive in una ‘città media’, o SMESTO (Small to Medium Sized TOwn).

Gli studi effettuati dall’Unione Europea sul futuro delle città suggeriscono infatti come la tendenza ad ampliare le vaste aree metropolitane (come Londra e Parigi) verrà a breve sostituita dalla nascita di nuove aree suburbane di media densità abitativa adiacenti alle città esistenti, una caratteristica che richiede disponibilità di mezzi di trasporto agili e urban friendly.

Tecnologia Active Lean

Dotata di un motore elettrico e di un peso di soli 600 kg, le dimensioni di i-TRIL si attestano a soli 2.830 mm di lunghezza e 1.460 mm di altezza, con una carreggiata di 1.200 mm sull’anteriore e 600 mm sul posteriore, e con un giunto che collega l’asse posteriore all’abitacolo per consentire l’inclinazione della scocca e degli pneumatici anteriori. Forti dell’esperienza nella tecnologia Active Lean, gli ingegneri Toyota hanno scoperto che un’inclinazione di dieci gradi è perfetta per coniugare aderenza e stabilità e per massimizzare la sicurezza dei passeggeri.

La robustezza dell’architettura e l’ampiezza della parte posteriore dell’abitacolo, dotata di una doppia seduta, vengono impreziosite dal disegno dei gruppi ottici posti sopra l’assale posteriore, che alloggia anche il motore elettrico.

Layout ‘uno più due’

Con il suo layout dei sedili, i-TRIL ridefinisce il concetto di spazio: le moderne filosofie di interior design strizzano l’occhio a una struttura costruita attorno al conducente.

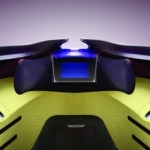

Gli interni sono stati progettati in maniera specifica per offrire un’esperienza di guida capace addirittura di superare quella di un’automobile convenzionale: i rivestimenti in Alcantara, il tessuto dei sedili posteriori e il pianale in legno (tutti realizzati da materiali riciclati) regalano agli occupanti un ambiente confortevole ispirato alle comodità di un salotto domestico.

La trama a coste della seduta posteriore si estende a raggiera per enfatizzare l’ampiezza dell’abitacolo. Il battistrada degli pneumatici Goodyear (da 19” sull’anteriore e 20” sul posteriore) è stato inoltre scolpito per accordarsi al design degli interni.