Efficienza e innovazione in un mondo di grandi numeri, come il settore eolico, si scontrano con l’aumento dei costi e la difficoltà di industrializzare soluzioni complesse sviluppate per l’ottenimento dei risultati attesi. Il problema si risolve quando l’incremento dei costi di progettazione, produzione e industrializzazione risultano minori dei ricavi che le nuove soluzioni portano grazie all’aumento di efficienza, che per gli aerogeneratori significa una maggiore produzione di energia.

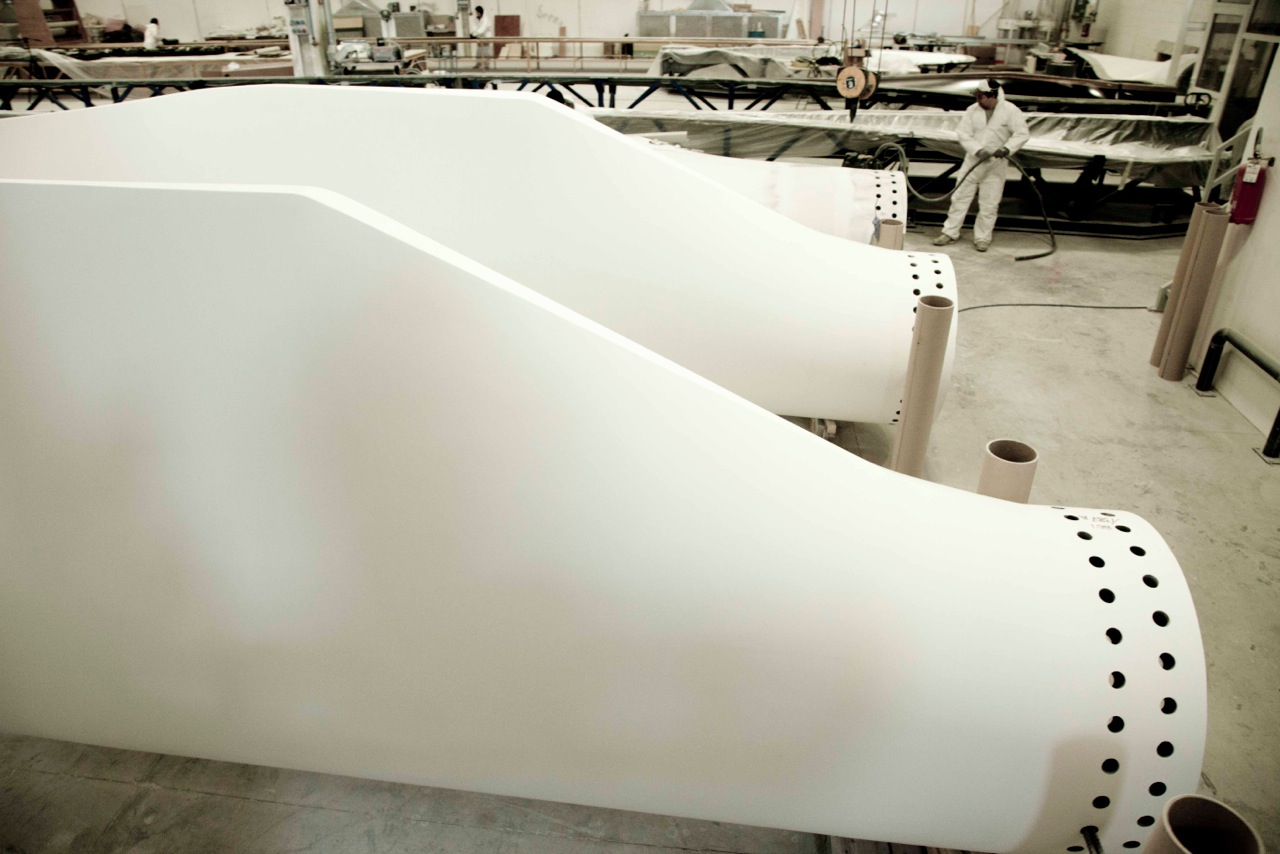

Nel mondo ETA, azienda specializzata nella produzione di pale eoliche con una forte esperienza nelle grandi costruzioni in carbonio, l’innovazione è concentrata sull’applicazione di modelli aeroelastici associati a nuovi profili aerodinamici in grado di aumentare la potenza prodotta dalle pale di una turbina, mantenendo invariati i carichi su tutti i componenti dell’aerogeneratore.

Da qui la sfida nel realizzare monolitici in carbonio di alto spessore (40-50 millimetri) con tecniche tradizionali come l’infusione, o utilizzare fibre unidirezionali allo scopo di controllare le deformazioni indotte dalla forzante (il vento) secondo direzioni e modi voluti.

Progettazione integrata

Nel caso degli alti spessori di carbonio infusi con resine epossidiche, la sfida più grande è riuscire ad ottenere rapporti di impregnazione conformi, ovvero percentuali di fibra al massimo del 70%. Tali valori molto simili a quelli dei pre-preg, risultano critici da raggiungere, spesso con il carbonio si rischia di arrivare addirittura al 25%, e per questo gli accorgimenti che si usano sono molteplici. Tra questi, l’interposizione di tessuti a maggior diffusione e impregnazione, la cui disposizione delle fibre facilita il passaggio della resina nel senso dello spessore.

Per ottenere questo risultato a garantire la bagnabilità del carbonio in profondità non bastano semplici biassiali di vetro, ma servono soluzioni ad hoc a seconda della geometria dei monolitici che si intende realizzare. ETA, nel caso specifico della realizzazione degli sparcap, le strutture portanti delle pale eoliche, ha messo a punto con un produttore di tessuti speciali configurazioni di filati che, attraverso l’uso di filamenti opportunamente disposti lungo le direzioni di diffusione delle resine, garantiscono la corretta dinamica di impregnazione nel senso dello spessore.

Il concetto non è quindi applicare tecniche di infusione note a laminati complessi, ma il contrario: studiare, in funzione della complessità dei laminati, soluzioni di infusione e sequenze di laminazione in grado di garantire la conformità delle dinamiche di infusione. Messo a punto tale processo, si procede con una serie di iterazioni progettuali fino a quando non si arriva a convergenza. Diversamente, partendo da una soluzione progettuale “congelata” risulta nella maggior parte dei casi impossibile arrivare ad un prodotto conforme, agendo solo sul processo di fabbricazione.

Il progetto pertanto, deve svolgersi parallelamente alla messa a punto dei processi di fabbricazione. Solo quando le soluzioni progettuali vengono validate da processi “robusti” e ripetibili, l’innovazione può avere un futuro.

Variabili di processo

Per arrivare a questo risultato è indispensabile, oltre a una specifica capacità progettuale, il controllo delle più importanti variabili di processo, come la temperatura degli stampi e delle resine da cui dipendono, rispettivamente, la diffusione nelle zone superficiali a contatto con lo stampo e la viscosità delle resine da cui direttamente deriva la capacità di bagnare i tessuti.

In ETA si lavora con tolleranze di processo molto strette. La viscosità di un’epossidica di tipo standard per infusione cambia in modo repentino con gradienti di temperatura nell’ordine dei 2-3°C. Pertanto, infondere con temperatura delle resine pari a 25°C o 28°C può determinare la conformità o meno di un processo e del relativo prodotto. Alcuni componenti per loro natura (geometria, sequenze di laminazione) possono necessitare di resine più o meno viscose, altri no.

Anche la scelta su dove iniettare la resina (quanti punti, dove) o su dove applicare il vuoto (quanti punti, dove interrompere le aspirazioni, con quale sequenza aprirle) sono aspetti determinanti per la qualità del prodotto finale. Di conseguenza, ciò che è importante prevedere non è tanto la dinamica della resina, bensì la dinamica della parte di tessuti asciutti che dovrà essere impregnata durante l’infusione e da dove l’aria presente nei tessuti avrà modo di evacuare. È chiaro, infatti, che se la resina formerà anelli intorno a zone asciutte, queste genereranno inevitabilmente difetti sul manufatto finito.

Alla difficoltà di settare i parametri giusti di processo, si somma il tema della ripetibilità del prodotto che, nel caso di un rotore composto da tre pale, diventa essenziale per l’equilibrio delle forze durante la rotazione. Differenze di peso superiori all’1% non sono accettabili.

Difetto critico

Altrettanto decisivo è il concetto di “difetto critico”, la capacità di individuare un processo in grado di assicurare l’assenza di difetti più grandi di un massimo consentito. Per le pale eoliche, dove la maggior parte delle rotture avviene a fatica, mettere a punto processi che assicurino l’assenza di difetti nel laminato e corretti valori di impregnazione delle fibre, entrambi possibili cause di innesco di rotture, rappresenta un’ulteriore difficoltà nell’implementazione di concetti innovativi.

Il tema del difetto critico spesso viene affrontato a valle di una costruzione. Si analizza cioè il risultato finale e, in base ai difetti, si tirano le conclusioni sul lavoro fatto. Il percorso dovrebbe invece essere contrario. Prima di iniziare la costruzione, addirittura prima di iniziare la progettazione, occorre chiedersi se la tecnica di costruzione scelta, con il controllo del processo definito, con la tecnologia a disposizione, il grado di difetto critico che potremo raggiungere sia ammissibile sul prodotto che si va a realizzare. Solo in questo modo è possibile sviluppare innovazioni “concrete”, ovvero soluzioni ripetibili e che rendano l’analisi del valore fatta sul manufatto finale corretta e competitiva sul mercato.

Conclusioni

Creare qualcosa di innovativo nel settore dell’eolico è molto complesso. Più complesso probabilmente che nel campo aeronautico, dove i budget elevati consentono grandi investimenti e campagne di test infinite. Più complesso che nel settore nautico, dove il grado di difettosità e la ripetibilità non sono così vincolanti. Più complesso che nel campo automotive, dove il fattore tempo lavora sulla scala degli anni ma in condizioni di esercizio discontinue.

Nel settore eolico si è creato così un asintoto tecnologico sul quale tutti i produttori di pale si sono assestati, e dove i costi, la difettosità, i processi di fabbricazione, i materiali e la ripetibilità trovano un equilibrio reciproco. Un asintoto dal quale difficilmente i grandi produttori tendono ad allontanarsi: fuori da tale asintoto c’è l’incertezza, gli investimenti legati alla ricerca, alla sperimentazione, e il rischio di non raggiungere l’obiettivo. Innovare, quindi, significa riuscire ad allontanarsi da quanto oramai consolidato migliorando una o più delle variabili in gioco mantenendo invariate le altre.

di Giovanni Manni – ETA