La crescente domanda di veicoli elettrici (EV) nel Regno Unito sta mettendo sotto pressione l’intera catena di fornitura. Nell’ottica di affrontare questa sfida come un’opportunità, lo specialista di veicoli elettrici Watt Electric Vehicles, con il sostegno finanziario di Innovate UK EDGE, si è rivolto al National Composites Centre (NCC), per una soluzione economica e di giuste dimensioni, che consenta un’espansione tempestiva del business a supporto della catena di fornitura locale di veicoli elettrici.

Il contesto di partenza

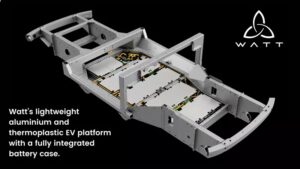

Watt Electric Vehicles, con sede nel Regno Unito, produce piattaforme EV leggere in alluminio e materiale termoplastico con un vano batteria completamente integrato. La piastra in materiale ibrido, regolabile per adattarsi a diverse architetture di veicoli e in grado di accogliere la trazione posteriore (RWD), anteriore (FWD) e integrale (4WD) con diversi concetti di sospensione, offre grande resistenza agli urti e non vincola le dimensioni o il design del veicolo. L’ostacolo alla crescita aziendale, tuttavia, era un processo di produzione complesso che richiedeva molto lavoro e tempo, limitando così i tassi di produzione.

La soluzione proposta da NCC

Avvalendosi della propria esperienza ingegneristica end-to-end, un team di tecnici di produzione di NCC si è concentrato sul processo di consolidamento e polimerizzazione dei vassoi per veicoli elettrici. Sono state condotte prove su piccola scala, confrontando il flusso, i tempi e i costi del processo di produzione, utilizzando opzioni convenzionali come:

- il sacco a vuoto standard di Watt

- una pressa idraulica standard

- un sacco a vuoto flessibile riutilizzabile (RVB).

I risultati di questi test sono stati integrati da uno studio documentale che ha valutato l’ordine di grandezza stimato, le spese in conto capitale nonché i costi dei componenti e della manodopera. Dopo un’attenta considerazione del budget della PMI e delle esigenze di espansione, l’NCC ha raccomandato il sacchetto sottovuoto riutilizzabile come soluzione ideale per l’azienda in crescita.

L’impatto sulle strategie aziendali

In un contesto di test, la soluzione innovativa si è rivelata un’alternativa più rapida, più economica e potenzialmente più sostenibile del precedente metodo di produzione di Watt. Questa nuova tecnologia riduce di almeno dieci volte i tempi di processo, è notevolmente più economica rispetto alla pressa idraulica e permette di recuperare il costo dell’RVB entro il primo ciclo di produzione. Infine, riduce i materiali di consumo e azzera lo spreco dei sacchetti di pellicola, dal momento che le opzioni riutilizzabili possono resistere a più di cento cicli produttivi.

I prossimi progetti

Watt Electric Vehicles ha recentemente completato il primo round di investimenti destinati alla produzione dei prototipi di veicoli elettrici di prossima generazione. Questi, già nella prima fase di sviluppo, incorporeranno la soluzione di produzione proposta da NCC. Inoltre, gli sforzi in corso includono indagini sull’implementazione, il monitoraggio energetico integrato e una valutazione completa del ciclo di vita (LCA) per misurare l’impatto ambientale del processo di produzione delle parti.