La simulazione numerica è una tecnologia di supporto avanzata, primaria e ben consolidata all’interno delle principali realtà industriali a livello mondiale. Nonostante il contesto economico globale limiti l’intraprendenza delle imprese, gli investimenti in tecnologie CAE (Computer Aided Engineering) sono in costante crescita, a conferma del valore aggiunto fornito in termini di studio, pianificazione, gestione ed ottimizzazione dei sistemi produttivi.

L’integrazione delle tecnologie di simulazione all’interno dei processi produttivi costituisce un supporto per la competitività delle imprese. Tale concetto è ricco di sfaccettature e denotazioni a seconda dello specifico campo di applicazione, ma è un’espressione chiave che sintetizza alcuni tra i più comuni obiettivi, quali il mantenimento della leadership nel proprio settore di competenza, razionalizzazione dei processi di produzione, riduzione di costi e tempi, introduzione di prodotti sempre migliori per di prestazioni ed efficienza.

Un rapporto in crescita

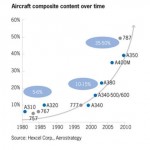

Nell’ambito del settore aerospaziale il CAE è una tecnologia matura, ampiamente utilizzata a supporto delle fasi di sperimentazione. In questo settore, in ambito sia militare che civile, dove l’alleggerimento dei pesi è un requisito fondamentale, si sta investendo sempre di più nella ricerca e nell’utilizzo di materiali compositi di nuova generazione. L’impiego dei compositi, rispetto ai metalli, permette di migliorare il rapporto prestazioni-peso e, di conseguenza, di ridurre il consumo di carburante e le emissioni dannose con un miglioramento delle efficienze aerodinamiche ed una diminuzione dei costi di produzione. Un’altra caratteristica fondamentale è la resistenza alla corrosione. Non a caso, il settore aerospaziale, insieme a quello delle energie rinnovabili, investe fortemente nel mercato dei compositi; con la percentuale di componenti realizzati in questi materiali all’interno delle strutture primarie di velivoli per uso civile passata dal 5% al 50%.

Sui velivoli i compositi vengono utilizzati principalmente per le superfici di controllo, i componenti degli interni, ali, fusoliere, palette delle turbine ed eliche.

In ambito aerospaziale il materiale più utilizzato, in particolare per le strutture portanti, è la fibra di carbonio incorporata in una matrice epossidica dalle altissime prestazioni strutturali. Ultimamente sono molto utilizzate anche le fibre di vetro e boro.

Per le applicazioni aeronautiche i compositi in carbonio vengono solitamente forniti sotto forma di lamine unidirezionali o tessuti bidirezionali impregnati di resina, immagazzinati in appositi frigoriferi per evitare un indurimento precoce della matrice.

Gli ingegneri che si occupano di compositi devono avere una conoscenza approfondita di svariati processi ed attributi, quali: pratiche di progettazione, conoscenza dell’aerodinamica, delle strutture e dell’aeroelasticità, approfonditi test ed analisi, tecniche per l’ottimizzazione delle prestazioni, modelli di failure per prevedere i danni da impatto, utilizzo di nuovi materiali, sistemi di monitoraggio ed individuazione dei danni in strutture in servizio, prevenzione dei danni causati dai fulmini, procedure di ispezione. Per la progettazione e la fabbricazione di attrezzature per parti strutturali e componenti meccanici in carbonio, i principali fattori da considerare sono:

-

il controllo della tolleranza dimensionale e la stabilità di configurazione

-

il posizionamento delle parti in un assieme strutturalmente affidabile per dare il minor costo possibile

-

il contorno e le dimensioni del pezzo

-

l’orientamento delle fibre.

Altri fattori significativi sono il costo, la durata dell’utensile ed i costi di produzione dei relativi impianti.

Dato il crescente utilizzo in applicazioni aerospaziali, gli ingegneri hanno iniziato a valutare la riparabilità dei componenti compositi strutturali e secondari già durante la fase di progettazione iniziale. Uno dei principali problemi è il tempo necessario alle lavorazioni, poiché le riparazioni manuali richiedono molto tempo e denaro. Negli ultimi dieci anni si è assistito ad un incremento delle tecnologie di riparazione automatizzate, con l’obiettivo di ridurre, oltre a tempi e costi, anche il rischio di errori.

I compositi, quindi, vanno considerati come materiali unici nel processo di progettazione e di fabbricazione, perché apparecchiature di fabbricazione, utensili, materiali ed processi di controllo hanno un effetto marcato sul design. La multidisciplinarità, i principi di Concurrent Engineering e l’accurata scelta dei materiali e dei processi di fabbricazione vanno applicati costantemente per ottenere proprietà ottimali per le applicazioni aerospaziali.

Il Concurrent Engineering

Dalla progettazione di un componente elementare fino ad un sistema complesso in composito, come un profilo alare piuttosto che la sezione di una fusoliera, è indispensabile un’approfondita conoscenza delle problematiche di progettazione tipiche di questi materiali. Rispetto ad una struttura metallica i requisiti ed i parametri in gioco variano e si moltiplicano, rendendo necessaria la gestione opportuna e simultanea di una considerevole mole di dati, requisiti funzionali e vincoli progettuali. Non è possibile agire per variabili separate, ma si opera in un’ottica di Concurrent Engineering per governare la problematica in tutte le sue specificità, in particolare affrontando direttamente tutti gli aspetti legati al prodotto ed al relativo processo produttivo.

Il primo passo: Material Design

A differenza di ciò che avviene in presenza di strutture in acciaio, alluminio o altri materiali isotropi, nel caso dei compositi la fase di studio preliminare concettuale (Material Design) assume un’importanza strategica e concreta. Questo primo approccio consente di studiare e confrontare, mediante idonei strumenti di calcolo, le proprietà dei materiali costituenti, delle lamine e dei laminati in funzione del layup assegnato, individuando sin dall’inizio le possibili problematicità o le potenziali performance delle soluzioni candidate. La fase di Material Design diventa una tappa imprescindibile nel momento in cui, per migliorare le prestazioni di un prodotto già esistenze, si pensa di convertirlo dal metallo al composito. Per sfruttare gli ampi margini di personalizzazione offerti da tale tecnologia, è necessario reingegnerizzare il prodotto non solo in termini di materiali ma anche di struttura, in modo da sfruttare a pieno le caratteristiche ortotrope delle lamine fibrorinforzate o l’utilizzo dei core material nelle strutture sandwich.

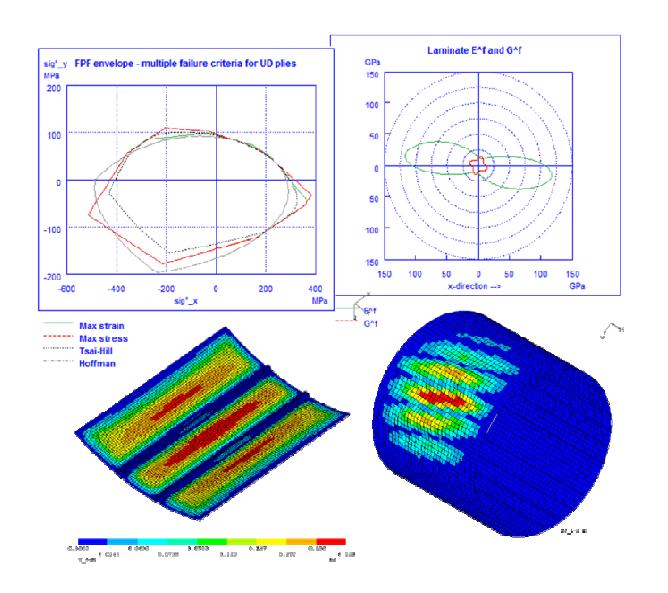

Gli strumenti di progettazione numerica sviluppati per le analisi preliminari sui compositi operano principalmente a due livelli: micro-meccanico e meso-meccanico. A livello micro è possibile studiare le proprietà di una lamina fibrorinforzata a partire dalle formulazioni di accoppiamento tra fibra e matrice, verificando il grado di influenza dovuto al tipo di rinforzo (ad es. unidirezionale, fabric plain, fabric twill) o alla percentuale di resina rispetto alle fibre. A livello meso si parte dalla singola lamina rinforzata, piuttosto che dal core material, con proprietà meccaniche note; le caratteristiche del materiale in termini di rigidezza (Engineering Constants) e resistenza (First Ply Failure) sono tratte da dati raccolti durante campagne sperimentali o da datasheet industriali disponibili in libreria e letteratura. In questa prima fase di studio l’analista viene guidato nella scelta dei materiali e della sequenza di laminazione in funzione delle condizioni ambientali e dei carichi dimensionanti applicati. Tramite specifici strumenti di analisi è possibile comprendere il comportamento del laminato nel piano e fuori dal piano, studiando il comportamento strutturale al variare dei principali parametri progettuali (ad es. spessori, tipo di materiale, angoli di stesura). Le analisi preliminari puntano ad indagare la risposta del laminato in maniera quasi del tutto indipendente dalla forma. Per tale motivo le soluzioni candidate vengono confrontate su geometrie semplificate, ma alquanto rappresentative dal punto di vista ingegneristico. Il successivo passaggio al codice FEM (Finite Element Method), complementare alla fase di material design, avviene una volta individuate le potenziali soluzioni che garantiscono buone performance, leggerezza e flessibilità; i laminati possono essere esportati direttamente al fine di verificare l’idoneità e le prestazioni degli stessi su sistemi geometricamente più complessi.

Il supporto del CAE

In ambito aerospaziale intraprendere un percorso di riconversione o reingegnerizzazione dei prodotti non è un iter del tutto ordinario: le procedure di validazione e certificazione dei prodotti richiedono il supporto dei calcoli ed evidenze sperimentali robuste. Gli strumenti di simulazione CAE e di ottimizzazione multiobiettivo offrono un valido supporto in questa fase, poiché consentono di riprodurre l’intero sistema oggetto di analisi ed ogni sua parte mediante un prototipo virtuale completamente parametrizzato. La ricerca della migliore configurazione è affidata alla combinazione di questi parametri che possono soddisfare i vincoli progettuali ed i requisiti funzionali/prestazionali definiti dall’analista. Le successive attività di sperimentazione su mock-up o sistemi complessi possono essere effettuate su configurazioni già studiate mediante i codici di calcolo ed ottimizzazione che hanno indicato le potenziali soluzioni candidate.

L’approccio descritto, oltre a ridurre tempi e costi di sviluppo dei prototipi, dei componenti e dell’intero sistema, aiuta a conoscere la problematica con la quale ci si misura poiché si acquisisce una maggiore sensibilità nei confronti di ognuna delle variabili in gioco: l’utilizzo di un materiale più o meno rigido, la variazione dell’angolo di stesura delle fibre, l’inserimento di un rinforzo o la modifica di un parametro geometrico, sono modifiche valutabili tutte contemporaneamente o in maniera separata, per comprendere quale sia il peso di ognuna sulle funzionalità o sulle performance locali e globali del sistema.

Il concetto di progettazione integrata diventa più consistente non solo quando si gestiscono più parametri nello stesso problema, ma quando si è in grado di affrontare più problemi all’interno di un unico flusso logico. La capacità di mettere in relazione fenomeni fisici differenti e studiare il mutuo effetto dell’uno sull’altro è un potente mezzo reso disponibile dalle moderne tecnologie di simulazione CAE; effetti elettromagnetici, termici, fluidodinamici e strutturali possono essere studiati in modo accoppiato ed essere inseriti nel processo di parametrizzazione ed ottimizzazione del sistema globale.

L’evoluzione software e hardware (HPC – High Performance Computing) compiuta in questi anni ed in esponenziale crescita, garantisce un grado di accuratezza numerica sui prototipi virtuali estremamente elevato. In particolare, le tecniche di sottomodellazione e di transizione SHELL-to-SOLID per le strutture in materiale composito rendono i sistemi analizzati accurati e vicini a quello reale, le metodologie di verifica basate sulla valutazione dell’inviluppo di criteri di resistenza specifici agevolano l’identificazione della sollecitazione critica, del layer più sollecitato e del meccanismo di rottura più probabile.

Simulazioni di prodotto e processo

Sin dalla scelta del materiale è necessario considerare quello che potrebbe essere il processo produttivo più indicato per produrre il componente finale. La scelta della tecnologia costruttiva è funzione della qualità del prodotto che si vuole ottenere (ad es. rigidezza, resistenza, finitura superficiale), ma anche del volume di produzione. Difatti, tra i processi open molding e closed molding ve ne sono alcuni che garantiscono un’elevata ripetitività (generalmente più veloci e costosi) a fronte di altri che possono essere considerati più lenti ed economici, ma talvolta non meno performanti. La scelta di un determinato processo produttivo in primo luogo può limitare il ventaglio di materiali utilizzabili o più idonei, in secondo luogo può generare sul componente reale degli effetti di discontinuità locali (ad es. distorsioni, grinze, overlapping) dovuti alle procedure di produzione.

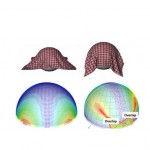

L’attuale sfida scientifica e tecnologica è integrare il mondo della produzione a quello della simulazione, descrivendo mediante modelli numerici gli effetti generati dalle tecnologie produttive (ad es. hand layup, filament winding) o, viceversa, di guidare queste ultime attraverso la simulazione. A tal proposito gli strumenti CAE più all’avanguardia consentono di riprodurre a livello numerico tali effetti, riorientando le fibre in funzione della logica costruttiva e considerandone gli inspessimenti locali. Nel settore aerospaziale gran parte dei componenti in composito vengono prodotti mediante vacuum bag in autoclave a seguito della deposizione delle lamine rinforzate sugli stampi; la tecnologia numerica descritta permette di simulare le fasi di stesura delle patch sugli stampi, introducendo nel modello numerico gli effetti del drappeggio dovuti alla presenza di doppie curvature.

La progettazione integrata del prodotto e del processo mediante specifici codici di calcolo FEM può costituire un valido supporto in varie fasi del processo di progettazione, tale da permettere una drastica riduzione dei tempi e dei costi di sviluppo, e una maggiore flessibilità, economicità e qualità del prodotto finale.

di Erika Manis – Centro Estero per l’Internazionalizzazione (Ceipiemonte) e Fabio Rossetti – Enginsoft