A maggio la startup francese Fairmat ha stretto il primo accordo con la multinazionale tedesco-spagnola Siemens Gamesa, specializzata in tecnologie in materiali compositi leader nell’industria delle energie rinnovabili, per il riciclaggio di fibre di carbonio. L’intesa prevede che siano recuperati rifiuti compositi dalla produzione di pale eoliche in un sito del gruppo in Danimarca.

Nello stabilimento di Fairmat nella Loira diventeranno poi nuovi materiali compositi per il settore automobilistico, della mobilità, dello sport, dell’edilizia. In base ai risultati, le due aziende valuteranno poi se estendere la collaborazione sul riciclaggio dei compositi rinforzati in fibra di carbonio anche ad altri scarti di manifattura.

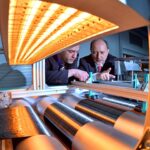

Jonas Jensen, specialista sostenibilità per Siemens Gamesa

“A Siemens Gamesa siamo impegnati nella transizione verso l’economia circolare. Desideriamo ridurre al minimo gli sprechi sia in fase di produzione sia nei prodotti, così ci affidiamo a partner come Fairmat. Con la prossima generazione di turbine eoliche è probabile che aumenterà l’uso di compositi in fibre di carbonio per costruire le pale. È della massima importanza per il nostro gruppo disporre di soluzioni sostenibili per gestire i materiali di scarto di questi volumi imminenti”.

L’espansione di Fairmat in Europa e negli Usa

Prima dell’accordo con Siemens Gamesa, in Francia Fairmat ha sviluppato una partnership industriale con Duqueine Rhône-Alpes, produttrice di componenti compositi per l’industria aeronautica, automobilistica, medica, sportiva e ricreativa. Sempre nell’ultimo anno, aveva stretto un contratto in ricerca e sviluppo con la compagnia Tarmac Aerosave, specializzata in stoccaggio, manutenzione, transizione e riciclaggio di aeromobili.

L’espansione in Europa della start up segue l’annuncio, nel novembre 2021, della partnership tra Fairmat e la multinazionale americana Excel, specializzata nei compositi per l’industria pesante, per riciclare le fibre pre-impregnate di carbonio lavorate negli impianti europei del gruppo. Rivendendo poi dalla fine del 2022 i pannelli dei compositi riciclati.

Il processo di riciclaggio a freddo di fibre e resine

Fondata nel 2020, Fairmat ha ideato un sistema di riciclo virtuoso in grado di rendere circolare la produzione di materiali compositi in fibra di carbonio, dando loro nuova vita ad alto valore aggiunto. Nel processo la fibra di carbonio e le resine sono principalmente trattate a freddo, evitando che finiscano incenerite o in discarica. E riducendo i costi energetici.

I pannelli riciclati da Fairmat dai semi-prodotti in compositi sono:

- ecologici (a una bassa impronta carbonica, a loro volta riciclabili)

- versatili per l’uso nelle diverse industrie manifatturiere

- performanti per proprietà meccaniche e densità

- estetici, realizzati in diverse finiture.

Target e studi per abbattere le emissioni

Nel suo sito di Bouguenais la startup punta a recuperare 5mila tonnellate di materiale l’anno. L’obbiettivo è rivoluzionare il riciclaggio dei compositi, avendo un impatto positivo sul pianeta. L’azienda dichiara di ottenere un risparmio di 41 kg di emissioni CO2 per ogni chilogrammo di materiale composito riciclato.

Fairmat stima di lavorare circa 15 tonnellate di rifiuti l’anno dai siti produttivi di Duqueine Rhône-Alpes. Dove vengono riciclati gli scarti di produzione dei materiali per l’Airbus A350, sia dal processo di rifilatura sia dalla materia prima. Per Tarmac Aerosave (sussidiaria di Airbus, Safran Aircraft Engines e Suez) sono invece analizzate a scopo di riciclo le fibre di carbonio degli aeromobili a fine vita. Come per la collaborazione iniziale con Siemens Gamesa, l’esito positivo delle ricerche porterà a un accordo commerciale per il recupero industriale di tutte le componenti in fibra di carbonio di Tarmac.

Benjamin Saada, fondatore e presidente di Fairmat

“Le fibre di carbonio ora sono essenziali, soprattutto nei comparti dell’aeronautica e dell’energia. L’Airbus A350 ha oggi il 50% di fibre di carbonio rispetto al 10% dei modelli di venti anni fa. Raccogliendo in un anno oltre il 30% dei sottoprodotti compositi in fibra di carbonio lavorati in Europa, Fairmat risponde alle esigenze delle industrie di accelerare la transizione energetica. La nostra società è etica, responsabile e sostenibile: aspiriamo che tutto ciò che entra nel nostro stabilimento vi esca per una seconda vita”.