Un composito è costituito tipicamente da una matrice di fibre forti disposte in strati, tenute insieme e fuse in un corpo solido mediante un collante o una resina. Quando un composito cede, solitamente è perché la colla che lega insieme le fibre si è separata. A generare questi fenomeni è l’applicazione di forze eccessive su particolari gruppi e strati di fibre, invece della loro distribuzione su tutto il materiale (nota 1), provocando così la caduta e il cedimento della matrice.

Per risolvere il problema degli strati di fibra di carbonio che si separano e mantenere la forza di interposizione sull’asse z, gli ingegneri hanno esplorato una varietà di modi di “cucire” insieme le fibre, intrecciarle o anche fissare insieme gli strati della matrice. Tutte queste possibili soluzioni spesso portano a un miglioramento del failure mode dei materiali, ma sono anche costose, o meccanicamente controproducenti o tecnicamente difficili: punti o perni di fissaggio relativamente grandi possono penetrare e danneggiare gli stessi strati di fibra di carbonio.

Un gruppo di ricercatori del Massachusetts Institute of Technology (MIT) di Boston (Usa), guidato da Brian Warlde – Professore Associato di Aeronautica e Astronautica – è convinto che rafforzare strati di fibre con nanotubi sia un modo molto promettente per aumentare l’integrità z-direzionale di laminati compositi nell’industria aerospaziale. Questo risultato può essere ottenuto “cucendo insieme” gli strati di laminato: cucendo nanotubi di carbonio tra strati di materiali compositi in fibra di carbonio questi possono essere resi fino a dieci volte più forti.

L’impiego di questa tecnica potrebbe anche portare a strutture di aerei notevolmente più sicure e leggere. Un miglioramento delle proprietà nella direzione “through plane” potrebbe comportare una maggiore tolleranza ai danni, attributo di particolare rilevanza per un composito data la famigerata difficoltà nel risalire visivamente a danni strutturali sulle sue superfici.

I nanotubi di carbonio – solo un miliardesimo di metro di spessore – sono i materiali in fibra più forti finora identificati. La tecnica sviluppata presso il MIT è stata chiamata “nanostitching”, uno schema di crepa-chiusura dove nanofibre colmano il divario tra strati compositi preimpregnati (nota 2).

La tecnica implica che i nanotubi siano incorporati direttamente nei materiali compositi in fibra di carbonio. La colla polimerica tra fibre di carbonio viene quindi riscaldata a uno stato più liquido; i nanotubi nel frattempo sono introdotti perpendicolarmente tra gli strati e risucchiati dal “collante” ad ogni estremità dello strato. Poiché i nanotubi sono molto più piccoli delle fibre, non ne compromettono l’integrità: piuttosto riempiono lo spazio tra le fibre con un composito colla/nanotubo ancora più forte di quanto la colla da sola sarebbe (nota 3).

Alcuni risultati della ricerca condotta presso il MIT per quanto riguarda l’utilizzo di nanotubi di carbonio per rinforzare i compositi aerospaziali sono riportati fra i proceedings del 53rd American Institute of Aeronautics and Astronautics’ Structures, Structural Dynamics and Materials Conference, tenutasi nell’aprile 2012 a Honolulu alle isole Hawaii. Il documento che ha fatto da conference proceeding (nota 4) spiega come sono stati condotti alcuni esperimenti e test.

«I nanotubi di carbonio allineati verticalmente (VACNT) – riporta l’articolo – sono stati coltivati in un forno tubolare standard (Lindberg/BlueM) per deposizione chimica da vapore (CVD) a pressione atmosferica. Wafer di silicio di grande area (20 cm x 50 cm) e rivestiti con catalizzatore per evaporazione e-beam (1 nm Fe / 10 nm Al ₂ O ₃) sono stati collocati nel reattore a tubo di quarzo (44 mm di diametro interno), posizionato all’interno del forno. Il substrato viene pretrattato a 650 °C per 7 minuti in una atmosfera riducente (H₂/He) per condizionare il catalizzatore. Una miscela reagente (H₂/E/C₂H₄) viene introdotta in seguito per crescere i VACNT. La lunghezza dei VACNT è controllata variando il tempo di crescita. Per nanostitches interlaminari, la lunghezza dei VACNT usata è ~ 20 μm per evitare di aggiungere spessore supplementare all’interstrato e ciò corrisponde ad un tempo di crescita di 0,5 min».

La foresta di VACNT è stata posta sulla superficie preimpregnata tramite trapianto. «Un nastro preimpregnato aerospaziale unidirezionale di carbonio (Hexcel AS4/8552) – prosegue il documento – è stato utilizzato per tutti i laminati nello studio, e varie tecniche sono state esplorate per trasferire con successo i VACNT al preimpregnato, facendo uso dell’adesività del materiale preimpregnato per trasferimento adesivo dal substrato di crescita Si». Un processo ottimale per il trasferimento ripetibile di VACNT è stato stabilito, ma a causa delle quantità limitate di nanostitch disponibili all’inizio del progetto, molti dei trasferimenti di VACNT utilizzati non erano ottimali. Pertanto i risultati del rinforzo possono essere considerati conservativi. I lavori continuano al MIT per ripetere molti di questi esperimenti utilizzando VACNT trasferiti in modo ottimale.

«La sequenza di laminato da impilamento utilizzata per tutte le prove – afferma il documento – è [(0/90 / ± 45) 2]s con 15 interfacce nanocucite nella stessa regione del laminato. Lo spessore nominale nanocucito prima del trattamento era 20 μm. […]. I laminati sono stati assemblati con gli adeguati materiali da trattamento e trattati in autoclave seguendo le raccomandazioni del produttore (100 psig di pressione totale a 5°F/min fino a 335°F, con attesa di 2.5h, raffreddamento a 5°F/min fino a 140°F e pressione di sfogo, lasciando in seguito raffreddare a temperatura ambiente)».

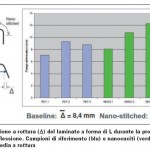

Una volta che i laminati sono stati trattati, i campioni sono stati tagliati e preparati per ciascuna delle prove. I laminati riferimento senza nanostitching sono stati estratti dallo stesso laminato trattato. Tutti i campioni, di base e nanostitched, avevano lo stesso spessore dopo il trattamanento (2,1 mm).

Bolt Bearing Test

Un laminato di 210 x 300 mm² è stato curato in autoclave. Campioni base e nanostiched di 171 ± 2 mm x 36 ± 0,6 sono stati tagliati da un unico laminato. Un foro di 5,6 mm di diametro è stato lavorato nella regione nanocucita. Una configurazione con giunzione doppia è stata adottata e il bullone di fissaggio è stato attaccato al campione di fibra di carbonio tra due piastre di acciaio.

«Confrontando i laminati di riferimento con quelli nanocuciti si osserva un comportamento diverso – riporta l’articolo -. Per i laminati di base, un comportamento di iniziazione chiaro viene rilevato come un abbassamento nella curva del carico di spostamento, tuttavia i VACNTs sopprimono questo danno da foro inizialmente osservabile nei laminati nanocuciti. Questo effetto di rinforzo è correlato all’effetto rafforzato dei CNT nella direzione attraverso lo spessore […]. Come previsto per l’orientamento dei CNT, la forza bolt bearing non è stata influenzata dai CNT interlaminari. Tuttavia, poiché l’insorgenza di danno è soppressa, la forza utile (valore da design) di questi laminati (la forza critica offset del cuscinetto) è aumentata di almeno il 30%. I risultati sono consistenti, in particolare la soppressione dell’osservabile abbassamento in carico».

Open Hole Compression Test

Un laminato di 210 x 270 mm² è stato trattato in autoclave. Campioni di base e nanocuciti di 220 ± 2 mm x 24 ± 0,5 sono stati tagliati da un unico laminato. Il campione è simile a quello utilizzato in una prova di trazione standard, ma con un foro centrale (5,6 mm di diametro) lavorato nella regione nanocucita (25 x 25 mm²). Il laminato è stato collocato tra due piastre piane forate (con foro di diametro 20 mm) per evitare deformazioni e caricato in compressione. Un sensore di emissione acustica (AE-Acoustic Emission) è stato posto su una delle piastre metalliche vicino alla zona nanocucita al fine di monitorare eventi di danno durante la prova. Cinque campioni di base e tre campioni nanocuciti sono stati testati.

«La forza ultima di questi laminati – si legge nel documento – mostra un aumento medio del 10%, attribuito al rinforzo interlaminare in nanotubi di carbonio, in particolare la resistenza alla de laminazione, fondamentale in una simile prova a causa della propagazione di delaminazioni presso le interfacce fra gli strati in modalità combinate che comprendono deformazioni dei sublaminati. Un’analisi dei dati dal sensore acustico rivela che per i campioni di base gli eventi acustici appaiono a carichi inferiori che nei campioni nanocuciti. Tuttavia, una volta che un carico limite viene raggiunto, il numero di eventi acustici prodotti nel campione nanocucito è notevolmente superiore a quello del campione di base. Questo potrebbe indicare un effetto di rafforzamento dei nanotubi di carbonio, nel senso che il danno è distribuito in modo più ampio in una modalità di microfessurazione, piuttosto che concentrarsi in grandi (ma meno frequenti) eventi acustici di delaminazione. Tuttavia, è necessaria un’analisi più approfondita a sostegno di questa ipotesi».

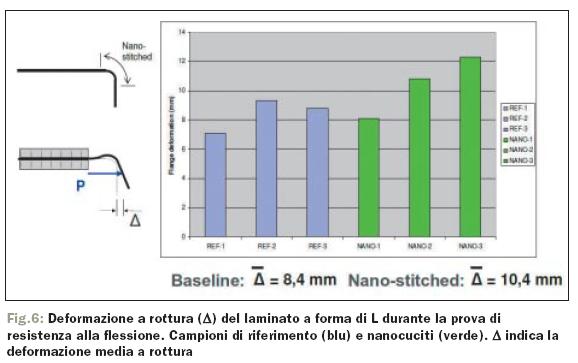

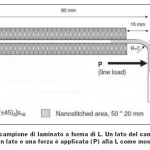

L-shape Laminate Bending Strength Test

Due laminati a forma di L di 220 x 200 mm² sono stati piegati di 90 ° (7 mm raggio di curvatura) prima del trattamento. I campioni sono stati tagliati da questi laminati ad una larghezza di 20 mm. Per gli esemplari nanocuciti, la regione di nanotubi di carbonio (50 x 20 mm²) è stata centrata sulla parte piegata. Un lato del campione è stato bloccato ed una forza è stata applicata al lato libero del campione fino a quando il campione non ha ceduto. Il campione con nanotubi di carbonio è stato testato nella regione nanocucita.

«Entrambi i laminati di riferimento e nanocuciti hanno lo stesso spessore e qualità nella regione L, ed entrambi hanno ceduto allo stesso carico durante la prova (~450 N) – afferma il documento -. I nanotubi di carbonio allineati verticalmente sembrano sopprimere le modalità critiche pre-guasto, aumentando la deformazione a rottura dei campioni nanocuciti del 20% rispetto ai campioni di riferimento e richiedendo il 40% di energia per rompere i campioni. L’analisi della L-regione di un campione nanocucito rivela CNT allineati tirati fuori dalle interfacce delle micro-fessure prodotte durante la prova. Anche se i nanotubi di carbonio allineati verticalmente sono circa di 20 μm di lunghezza, solo 2-3 μm sono tirati fuori dalla resina. Non è possibile stimare la modalità di guasto dei CNT, e cioè, per estrazione, modalità mista, ecc tramite l’ispezione SEM».

Conclusioni

Durante lo studio condotto dai ricercatori del MIT un cambiamento nel comportamento dei laminati è stato osservato quando vengono aggiunti dei nanotubi di carbonio allineati verticalmente tra gli strati di fibra di carbonio. I nanotubi legano i diversi strati migliorando le proprietà interlaminari e arrestando alcune modalità di pre-failure, senza creare unaumento dello spessore interstrato, né causare cambiamenti nella capacità di reggere il carico delle fibre di carbonio nella direzione piana. Una diminuzione della capacità di reggere il carico è tipicamente osservata a causa di danni da tradizionali cuciture e approcci di z-pinning.

Anche se l’obiettivo principale del nanostitching è di prevenire o ridurre al minimo la delaminazione degli strati in fibra di carbonio in strutture di aeromobili, i materiali compositi rinforzati con nanotubi sono risultati più di 1 milione di volte più elettricamente conduttivi rispetto alle loro controparti senza nanotubi. Tale peculiarità è particolarmente utile quando il materiale viene usato per fabbricare aeromobili, che sono notoriamente a rischio di fulmini. L’uso dei nanotubi di carbonio elettricamente conduttivi dovrebbe consentire ai progettisti di aeromobili di adattare le caratteristiche elettriche e di stealth e di offrire una migliore gestione degli effetti dei fulmini, delle scariche elettrostatiche e delle interferenze elettromagnetiche.

di Mario Pierobon – Great Circle Services (Lucerne, Switzerland)

Camilla Carraro – Studentessa di Ingegneria presso l’Università di Padova

nota 1: Kit Eaton – Airplane Skins: 10 Times Stronger with Nano-Stitching – http://www.fastcompany.com/1197046/airplane-skins-10-times-stronger-nano-stitching [accessed July 2013]

nota 2: Steven Ashley – Nanostitching, ‘fuzzy fibers’ boost composites’ through-plane properties – http://www.sae.org/mags/sve/6763 [accessed July 2013]

nota 3: Kit Eaton – Airplane Skins: 10 Times Stronger with Nano-Stitching – http://www.fastcompany.com/1197046/airplane-skins-10-times-stronger-nano-stitching [accessed July 2013]

nota 4: Guzman de Villoria, R. et al. “Aligned Carbon Nanotube Reinforcement of Aerospace Carbon Fiber Composites: Substructural Strength Evaluation for Aerostructure Applications.” in Proceedings of the 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, April 2012, Honolulu, Hawaii