Il processo prevede una tecnica chiamata “ultrasonically-assisted machining” (UAM), che utilizza un trasduttore piezoelettrico progettato, un dispositivo elettronico che trasforma energia elettrica in energia meccanica vibrazionale, che lavora accoppiato ad una tradizionale macchina per fresatura e foratura.

Le vibrazioni ultrasoniche generano rientrano in un range di frequenze compreso tra 20 kHz e 39 kHz rendendo il materiale composito più morbido nel punto in cui viene lavorato: ciò fa sì che sia richiesta meno forza dallo strumento di taglio riducendo i rischi di danni, gli scarti ed ottenendo una migliore finitura.

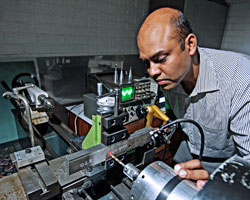

Questa tecnica innovativa è stata ideata dal Prof. Vladimir Babitsky della Wolfson School of Mechanical and Manufacturing Engineering, ed è stata ampiamente sviluppata negli ultimi anni con la collaborazione del Dott. Anish Roy ed il Prof. Vadim Silberschmidt.

Il Dott. Roy afferma che la “ultrasonically-assisted machining” (UAM), ha registrato diversi miglioramenti anche per il taglio di leghe aerospaziali difficili da trattare, semplificandolo a tal punto da renderlo paragonabile al taglio del burro.

La tecnica è attualmente in fase di ottimizzazione per essere applicata anche nel campo biomedicale, ad esempio per la chirurgia ortopedica che richiede la perforazione delle ossa.

Fonte: www.lboro.ac.uk