I materiali compositi sono già ampiamente impiegati nell’industria aerospaziale, ma ad oggi è ancora necessario utilizzare anche metodi di produzione diversi. Nel contesto del Mobility Fund, NLR sta studiando le diverse applicazioni della produzione additiva su larga scala di materiali termoplastici rinforzati con fibre. Si tratta di una nuova tecnologia che trasferisce tutti i vantaggi della stampa 3D (libertà di progettazione, tempi brevi ed economicità) su larga scala, fino a 2×2 metri, garantendo il minimo spreco di materiale durante la produzione.

Il programma del Fondo di mobilità del Governo

È un’iniziativa che ha lo scopo di rafforzare l’impegno dell’industria olandese verso un’aviazione più sostenibile. Tra i diversi progetti in corso, ce n’è uno che si concentra sullo sviluppo di materiali rinforzati con fibre termoplastiche per i settori della mobilità aerea urbana (UAM) e dei veicoli elettrici subregionali (SREV), che richiedono gli alti standard qualitativi dell’aviazione e la velocità di produzione dell’industria automobilistica.

NLR è coinvolta in diversi “pacchetti di lavoro” nei quali è stato suddiviso il progetto e sta conducendo un’attività di ricerca e sviluppo sulla saldatura a induzione per materiali termoplastici assistita da robot, sulla digitalizzazione del processo di saldatura e sull’uso di termoplastici nelle strutture di irrigidimento.

Proprio in quest’ultimo ambito, il processo di fabbricazione additiva su larga scala (LSAM) è concepito come soluzione per la produzione rapida di griglie di irrigidimento o strutture a nido d’ape per UAM e porte e portelli per elicotteri. L’obiettivo finale è la stampa di queste strutture su pannelli multi-curvi pre-consolidati.

Il processo di produzione

La tecnologia Large-Scale Additive Manufacturing si basa sul deposito di materiale in una determinata area, uno strato alla volta. Il setup è costituito da un estrusore, che fonde ed espelle il materiale, collegato a un robot, che sposta l’estrusore in funzione della geometria da stampare, e dal piano di stampa, dove viene depositato il materiale.

Secondo l‘ing Ana Ramirez de las Heras, responsabile di questo processo di produzione, non tutti i materiali sono adatti per essere inclusi in una “parte volante”, dal momento che devono essere certificati in base a specifici requisiti di qualità e sicurezza aerospaziale. I materiali termoplastici ad alte prestazioni rinforzati con fibra di carbonio come PEEK, PAEK a basso punto di fusione o PPS, infatti, possono essere utilizzati in applicazioni molto impegnative, ma il loro comportamento li rende più difficili da lavorare con questa tecnologia.

Una delle principali sfide che LSAM deve affrontare è quella di trovare il tempo ottimale per stampare uno strato completo. Se il tempo del layer selezionato è troppo breve, infatti, si rischia che il layer precedente non abbia avuto il tempo di raffreddarsi e possa far collassare il layer successivo. Se il tempo di solidificazione dello strato è troppo lungo, invece, il legame con lo strato successivo sarà debole e il prodotto finale avrà proprietà meccaniche scadenti. Per stabilire il tempo necessario per il livello selezionato bisognerà tenere conto delle caratteristiche del materiale e prestare attenzione al controllo della temperatura dello strato precedente, nonché all’implementazione di tecnologie di riscaldamento a infrarossi o laser.

Il miglioramento della configurazione

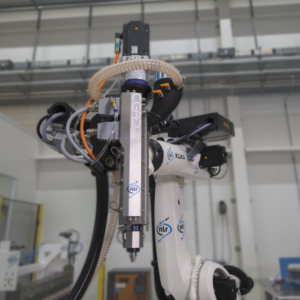

Dall’inizio del 2023, il dipartimento di tecnologia delle strutture di NLR ha lavorato all’implementazione della propria configurazione LSAM, costituita dall’ultimo estrusore di CEAD, fornitore olandese di apparecchiature per la stampa 3D. Il modello S25 è un estrusore leggero (meno di 30Kg) con una produzione massima di 24Kg/h, progettato per applicazioni di fascia alta. Questo viene poi montato su un braccio robotico ad alto carico utile come il KUKA KR240, che è in grado di gestire un’ampia gamma di movimenti (6 assi), garantendo la stampa su larga scala.

L’estrusore può raggiungere temperature fino a 400°C ed utilizza quattro diverse zone di riscaldamento per fondere gradualmente il materiale termoplastico senza degradarlo. Il sistema è adatto alla lavorazione di materiali termoplastici ad alte prestazioni con minima usura della macchina, anche in presenza di fibre corte di vetro e carbonio. L’ugello consente di ottenere pareti di diverso spessore, rendendo il processo idoneo per differenti applicazioni.

Non solo strutture di irrigidimento

Anche se al momento l’impiego di questa tecnologia è pensato soprattutto per la stampa di nidi d’ape o griglie, non è escluso che in futuro possa rivelarsi idonea per altre applicazioni, come gli utensili. Gli stampi LSAM sono sicuramente una soluzione più veloce ed economica rispetto ai tradizionali stampi realizzati in metallo o in composito. Tuttavia, a seconda dell’applicazione finale dello stampo, è necessario valutare i livelli di porosità e prevedere con precisione la sua stabilità dimensionale.

Il dipartimento NLR continuerà a fare ricerca in quest’ambito e svilupperà altre soluzioni per migliorare il processo LSAM e scoprirne nuove potenzialità.